Поиск неисправностей электрооборудования

Быстрый поиск неисправностей позволяет установить причины отказов и восстановить работоспособность электрооборудования с минимальными затратами. Поиск неисправностей сравнительно простого по конструкции электрооборудования не вызывает особых трудностей, а для выявления неисправностей сложного электрооборудования и сложных схем управления требуется составлять алгоритмы поиска неисправностей, позволяющие определить наиболее рациональную последовательность выполнения операций. При этом должны обеспечиваться минимальные затраты времени и средств на проведение поиска.

В технической литературе довольно широко освещены различные способы и методические подходы к составлению алгоритмов поиска неисправностей машин и механизмов, радиоэлектронной и другой аппаратуры. К наиболее распространенным способам поиска неисправностей относятся способы:

- последовательного функционального анализа,

- половинного разбиения,

- вероятностно-временной,

- ветвей и границ и их модификации.

Способ последовательного функционального анализа основан на определении основных функций контролируемого объекта. Проверяя параметры этих функций, отыскивают отклонения и, таким образом, устанавливают отказавший элемент. Способ прост, отличается наглядностью результатов и не требует подробной исходной информации, основным недостатком является то, что последовательность поиска неисправности не оптимальна.

Способ половинного разбиения применим для объектов контроля с последовательно соединенными элементами. Он основан на определении параметра, характеризующего техническое состояние элемента, который независимо от результатов контроля (положительных или отрицательных) разделяет объект контроля на две части, вероятности состояний которых одинаковы. Затем выбирают следующий элемент, разделяющий неисправную половину объекта также на части с одинаковой вероятностью состояний. Операции проводятся до тех пор, пока не будет обнаружен неисправный элемент.

Для объектов, в которых функциональные элементы соединены произвольно, при определении последовательности проверок применяют вероятностно-временной способ, использующий показатели, характеризующие надежность элементов. Исходной информацией согласно вероятностно-временному способу поиска неисправностей является вероятность отказа (безотказной работы) элементов, время, необходимое на проверку элемента, а также отношение времени проверки элемента к вероятности его отказа или отношение вероятности безотказной работы к времени проверки. Алгоритм поиска составляется с учетом функциональной модели и матрицы неисправностей объекта контроля.

Функциональную модель строят по структурной или электрической схеме электрооборудования, причем для объектов контроля только с последовательным или только с параллельным соединением элементов функциональная модель и структурная схема совпадают. В функциональной модели, предназначенной для поиска неисправностей, первичные функциональные элементы определяют с учетом необходимой точности.

При построении функциональной модели принимаются следующие требования:

- для каждого функционального элемента известны допустимые значения входных и выходных сигналов, их функциональные зависимости и способ измерения;

- неисправным считается функциональный элемент, у которого при номинальных входных сигналах на выходе появляется сигнал, выходящий за поле допуска;

- если на вход функционального элемента подать хотя бы один вышедший за поле допуска сигнал, выходной сигнал будет отличаться от номинального;

- внешние входные сигналы имеют только номинальные значения.

Обычно функциональная модель изображается графической схемой, состоящей из прямоугольников или кружков и стрелок между ними. Прямоугольниками или кружками обозначают функциональные элементы, входящими в них стрелками обозначают входные сигналы, а выходящими — выходные. Входных стрелок в один прямоугольник или кружок (функциональный элемент) может быть несколько, а выходных — только одна.

Матрица неисправностей строится следующим образом. В верхней части матрицы приводят перечень всех основных признаков неисправностей Ai а в строках — перечень причин отказов di или отказавших элементов, изменение состояния которых может вызвать упомянутые выше признаки. Форма матрицы неисправностей приведена в таблице.

| Причины отказа или элементы электрооборудования | Признак неисправности (отказа) | |||||

| А1 | А2 | А3 | А4 | ... | Аn | |

| d1 | 1 | 1 | ||||

| d2 | 1 | 1 | 1 | |||

| ... | ||||||

| dn | 1 | |||||

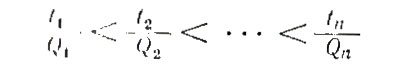

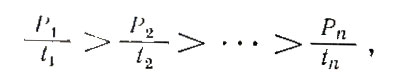

Цифрой «1» в матрице обозначают наличие связи между признаками неисправностей (состояние объекта) и элементами объекта или причинами отказа, построение матрицы позволяет иметь наглядную информацию о возможных состояниях объекта и классифицировать эти состояния. В матрице каждому признаку неисправности соответствует свое множество причин отказа. Значения вероятностей отказов или безотказной работы устанавливаются статистическим путем и используются для определения последовательности выполнения проверок. Последовательность проверки элементов в соответствии с вероятностно-временным способом поиска неисправностей устанавливается по возрастанию отношения

или по уменьшению отношения

где t1, t2, ..., tn — время, затрачиваемое на проверку i-го элемента; Q1, Q2, ..., Qn — вероятность отказа i-го элемента; Р1, Р2, ..., Рn — вероятность безотказной работьн-го элемента.

Поиск неисправности начинается с проверки элемента, имеющего наймет.шее отношение времени проверки к вероятности отказа или имеющего наибольшее отношение вероятности безотказной работы к времени проверки. Построенная таким образом программа обеспечивает минимальные затраты времени на поиск неисправности.

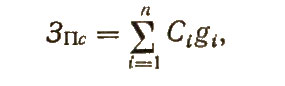

Следует отметить, что одним из основных критериев для определения оптимальной последовательности поиска неисправностей является минимум средних затрат на проведение поиска, которые можно выразить формулой

где gi — вероятность того, что отказ объекта обусловлен отказом i-го элемента; Ci — общая стоимость проверок, необходимых для обнаружения i-го отказавшего элемента при данной последовательности проверок.

Известен также критерий минимакса, согласно которому наилучшей последовательностью является последовательность проверок, при которой максимальная стоимость обнаружения отказавшего элемента является наименьшей по сравнению с другими последовательностями.

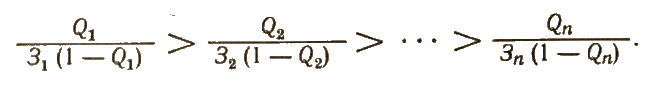

В связи с вышеизложенным, наряду с использованием показателей надежности при определении последовательности поиска неисправностей вводят также показатель — стоимость проверки. Тогда целесообразная последовательность проверок для обнаружения неисправностей устанавливается для случая наличия одного отказавшего элемента в порядке уменьшения отношения

где Q1, Q2, ..., Qn — вероятность отказа i-го проверяемого элемента; З1, З2, ..., Зn — стоимость проверки i-го элемента.

При вероятности одновременного наличия нескольких отказавших элементов последовательность поиска неисправности устанавливается в порядке уменьшения отношения

Следует отметить, что введение показателя стоимости по сравнению с применением показателя «время проверки элемента» позволяет более точно определить последовательность поиска неисправностей, так как стоимость учитывает не только время, затрачиваемое на поиск, но и стоимость применяемого оборудования, квалификацию диагноста и другие показатели.

Дополнительно по теме:

- Старение, дефекты и повреждения изоляции обмоток электрических машин и аппаратов

- Повреждения и дефекты обмоток роторов и якорей электрических машин

- Разработка технологий диагностирования электрооборудования

- Закономерности процессов износа деталей и узлов электрооборудования

- Основные параметры, характеризующие техническое состояние короткозамкнутых асинхронных электродвигателей со всыпной обмоткой

- Выбор и разработка средств для диагностирования электрооборудования