Эксплуатация трансформаторного масла

Во всех маслонаполненных электрических аппаратах масло используется как основной диэлектрик для повышения электрической прочности. Кроме того, в трансформаторах масло — это основная охлаждающая среда, а в высоковольтных масляных выключателях — и дугогасящая. По экономическим соображениям в силовых трансформаторах напряжением до 220 кВ включительно рекомендуется использовать трансформаторное масло марки ТСп. Величина некоторых показателей и общее состояние трансформаторного масла характеризуют изменение режима работы аппаратов и их исправность. Например, при повреждении межлистовой изоляции стали сердечника местный нагрев стали вызывает снижение температуры вспышки масла, а электрическая дуга, возникшая при каком-либо КЗ внутри бака, приводит к разложению масла, выделению газов и падению температуры вспышки. Высокая температура масла свидетельствует о перегрузке трансформатора или неисправности системы охлаждения.

На дистанциях электроснабжения трансформаторное масло может находиться в следующих состояниях:

- свежее, поступающее от завода-изготовителя с возможными отклонениями от нормативных показателей по влаго- и газосодержанию;

- чистое, сухое, прошедшее очистку и осушку из состояния «свежее», соответствующее всем нормируемым показателям и готовое к заливке в оборудование;

- регенерированное, отработанное, прошедшее очистку физическим, химическим или физико-химическими методами, восстановленное до требований нормативно-технической документации и пригодное к дальнейшему применению;

- эксплуатационное, залитое в оборудование, показатели которого соответствуют нормам;

- отработанное, слитое из оборудования по истечении установленного срока службы или утратившее в процессе эксплуатации качества по браковочным показателям, установленным нормативно-технической документацией.

В процессе эксплуатации стабильность параметров масла постепенно снижается из-за окисления кислородом воздуха, под действием солнечного света, из-за высокой температуры, разложения материалов изоляции и т.д. Для контроля качества масла в маслонаполненном оборудовании применяют различные виды химического анализа (сокращенный и полный) и испытания масла. Для контроля качества эксплуатационного масла применяется сокращенный анализ. В него входят: внешний осмотр пробы (определение цвета, наличия механических примесей и капель воды), определение кислотного числа, реакций водной вытяжки, температуры вспышки в закрытом тигле и пробивного напряжения.

Для взятия проб должны использоваться пробоотборники специальной конструкции с герметично закрывающимися крышками или пробками. Для полного анализа масла отбирают пробу объемом не менее 2 л, для сокращенного — 1 л, для испытания на электрическую прочность — 0,5 л масла.

Для определения кислотного числа (количество (мл) едкого кали, необходимого для нейтрализации всех свободных кислот, содержащихся в масле) на плитке с обратным холодильником кипятят 50 мл этилового спирта в течение 5 мин, после чего добавляют к нему А—5 капель индикатора нитразинового желтого и раствор едкого кали (до желтого цвета). Затем доливают в смесь 10 г масла с точностью до 0,01 г. В смесь кладут постоянный магнит, ставят на магнитную мешалку и в течение 5 мин перемешивают на средних оборотах двигателя мешалки с включенным подогревом.

После этого микробюреткой берут 2—5 мл титра едкого кали и по каплям добавляют его в колбу со смесью, не выключая перемешивания, до появления зеленовато-бурого цвета смеси. Замечают количество (мл) титра, умножают его на 3,18 (титровальное число) и делят на 10. Полученный результат и есть кислотное число. Для достоверности результата анализ по изложенной выше методике повторяют, вычисляют среднее арифметическое значение двух анализов и заносят его в журнал и протокол. По нормативам для эксплуатационного масла кислотное число не должно превышать 0,2 мг КОН.

Кислотное число в количественном отношении указывает на степень старения органической изоляции оборудования и масла.

Реакция водной вытяжки — качественный метод определения наличия в масле низкомолекулярных кислот и щелочей, появляющихся в результате окисления масла; свидетельствует о глубоком разрушении масла, старении изоляции оборудования и коррозии его металлических частей.

Температурой вспышки называют температуру, при которой пары масла, нагреваемого в закрытом тигле (сосуде), образуют с воздухом смесь, вспыхивающую при поднесении к ней пламени. Температура вспышки характеризует испаряемость масла: чем ниже температура вспышки, тем больше его испаряемость. При испарении масла ухудшается его состав, растет вязкость, уменьшается объем и образуются вредные и взрывоопасные газы. Согласно ПТЭ температура вспышки масла не должна быть менее 135 °С или снизиться более чем на 5 °С по сравнению с предыдущим анализом.

Пробивное напряжение характеризует диэлектрические свойства масла и указывает на его увлажнение. Определение пробивного напряжения осуществляется на испытательной установке АИМ-90.

В измерительную ячейку установки вливают немного испытуемого масла для ее промывки, предварительно проверив с помощью щупа зазор между электродами и их чистоту. Затем это масло сливают, дают ему стечь и осторожно, стараясь избегать образования пузырьков воздуха, наливают в ячейку масло до уровня на 5—10 мм выше электродов. Масло перед испытанием должно отстояться в ячейке в течение 10—20 мин. Далее производят 6 пробоев подряд с интервалом 5 мин, осторожно перемешивая масло в ячейке стеклянной палочкой и отключая установку после каждого пробоя. Первый пробой не учитывают как недостоверный, а результаты остальных заносят в журнал и протокол и вычисляют среднее пробивное напряжение, по которому судят о пригодности масла.

ПТЭ определяет минимальное значение пробивного напряжения для установок напряжением до 10 кВ включительно — не менее 25 кВ, для установок выше 10 кВ—35 кВ.

Полный анализ масла, кроме определения вышеперечисленных характеристик, включает в себя также определение вязкости, зольности, содержания серы, натровой пробы, температуры застывания, стабильности масла против окисления и диэлектрических потерь в масле (табл. 1). Полный анализ делают при приемочных испытаниях масла на предприятиях по его производству.

Испытание на электрическую прочность состоит из определения минимального пробивного напряжения (табл.. 2), содержания механических примесей и взвешенного угля, а также цвета масла и наличия в нем осадка.

| Наименование показателей | ГОСТ 982- 80 марки ТКп | ТУ 38-101-890- 81 | ГОСТ 10121-76 | ТУ 38-101-281- 80 | Эксплуатируемое | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||

| Вязкость кинематическая, , не более: при 20 °С при 50 °С | 9,0 | 30 9,0 | 28 9,0 | 30 9,0 | Не нормируется Не нормируется | ||||||

| Кислотное число, мг КОН на 1 г масла, не более | 0,02 | 0,02 | 0,02 | 0,02 | 0,25 | ||||||

| Температура вспышки, определяемая в закрытом тигле, °С, не ниже | 185 | 135 | 150 | 135 | Снижение не более чем на 5 °С от первоначальной | ||||||

| Содержание водорастворимых кислот и щелочей (реакция водной вытяжки) | Отсутствие (нейтральная) | Для трансформаторов мощности 630 кВА и выше, не более 0,014 мг КОН | |||||||||

| Натровая проба, баллы, не более | 1 | 1 | 1 | 1 | Не нормируется | ||||||

| Общая стабильность против окисления: количество "осадка после окисления, %, не более | 0,01 | 0,03 | Нет | 0,02 | Не нормируется | ||||||

| I | 2 | 3 | 4 | 5 | 6 | ||||||

| Кислотное число окисленного масла, мг КОН на 1 г масла, не более | 0,1 | 0,3 | 0,1 | 0,2 | Не нормируется | ||||||

| Тангенс угла диэлектрических потерь, %: при 20 °С не более при 70 °С не более | 0,2 1,5 | 0,05 0,7 | 0,2 2,0 | 0,05 0,7 | Не определяется 7,0 | ||||||

| Содержание серы, %, не более | Не опред. | Не опред. | 0,6 | Не опред. | Не нормируется | ||||||

| Содержание воды, %, не более | 0,005 | 0,005 | 0,005 | 0,005 | Не нормируется | ||||||

| Температура застывания, °С, не выше | ^15 | ^15 | -45 | -50 | Не опред. | ||||||

| Номинальное напряжение | Минимальное напряжение пробоя масла, кВ | ||

| свежего, сухого | регенерированного | эксплуатационного | |

| До 15 кВ включительно | 30 | 30 | 20 |

| До 35 кВ включительно | 35 | 35 | 25 |

| До 220 кВ включительно | 45 | 45 | 35 |

| 330 кВ и выше | 55 | 55 | 45 |

Поступившее на дистанцию электроснабжения свежее масло, а также масло, прошедшее регенерацию, подвергают полному анализу. В дальнейшем эти масла, находящиеся в запасе, испытывают на сокращенный анализ один раз в три года, а также перед заливкой в оборудование. Сухие масла испытывают дополнительно один раз в год на электрическую прочность.

Находящееся в эксплуатируемом оборудовании изоляционное масло испытывают на сокращенный анализ перед включением оборудования после монтажа и в дальнейшем не реже одного раза в три года, а также после капитальных ремонтов трансформаторов и аппаратов. Если трансформаторы работают без термосифонных фильтров, то такие испытания проводят ежегодно.

В силовых трансформаторах мощностью до 63 кВ-А напряжением до 10 кВ, у малообъемных масляных выключателей напряжением до 35 кВ включительно и у измерительных трансформаторов до 35 кВ включительно пробы масла на испытание не отбирают, а производят замену его при капитальных ремонтах или при браковочных результатах профилактических испытаний изоляции данного оборудования. Для контроля качества масла в баках РПН проводят его испытание на электрическую прочность при текущих ремонтах трансформаторов. Кроме того, каждую десятую пробу масла из этих баков испытывают на сокращенный анализ.

При срабатывании газовой защиты трансформаторов и обнаружении горючего газа в газовом реле необходимо отобрать внеочередную пробу масла для определения температуры вспышки и сравнения полученных результатов с предыдущими.

После отключения при КЗ мощностью больше половины паспортного значения разрывной мощности многообъемных масляных выключателей (независимо от напряжения) и малообъемных масляных выключателей напряжением 110 кВ и выше следует отобрать пробу масла из баков выключателя и произвести испытание на наличие взвешенного угля.

В последнее время появилось много разновидностей приборов для контроля масла. Особое место среди них занимают приборы серии OTG AF/2, рассчитанные на испытательное напряжение до 100 кВ переменного тока со встроенным ЖК-дисплеем и принтером общим весом 41 кг. Они могут быстро и просто измерить электрическую прочность новых и эксплуатируемых масел (в соответствии с ГОСТ 6481), которые применяют в трансформаторах и распределительных устройствах путем подачи испытательного напряжения на два электрода, опущенные в пробу масла в специальном контейнере, так как приборы полностью автоматизированы.

Хроматографический анализ растворенных в масле газов, успешно применяемый в настоящее время на железных дорогах страны, разработанный на основании исследований ВНИИЭ Минэнерго, позволяет обнаружить дефект на ранней стадии его возникновения.

При дегазации масла применяют метод частичного выделения растворенных в жидкости газов. Он основан на том, что в замкнутом объеме, частично заполненном маслом, устанавливается равновесие в соответствии с законом Генри между газами, находящимися в масле и над его поверхностью. При этом анализу подвергается газ над поверхностью масла, а количество растворенного в масле газа определяется по формуле:

M = m1(AV/u +1),

где m1— масса газа, находящегося над поверхностью масла, определяется с помощью газоанализатора;

А — коэффициент растворимости газа в масле, определяется по экспериментальным кривым;

V — объем пробы масла в маслоотборнике;

и — объем надмасляного пространства.

Для обеспечения максимальной чувствительности при обнаружении растворенных газов отношение V/u в маслоотборнике должно быть равным 6.

Маслоотборное устройство состоит из стеклянной бутылки со специальной герметически закрывающейся крышкой, на которой установлены маслоотборный штуцер и два вентиля. Отбор пробы осуществляется по специально разработанной технологии. Анализ выделенных из масла газов производится на серийно изготавливаемом хроматографе марки ЛХМ-8МД. В состав оборудования вагона — электротехнической лаборатории входит хроматограф «Кристалл 2000М», обеспечивающий хроматографический анализ трансформаторного масла.

Количество растворенного в масле газа может быть определено расчетным путем по приведенной выше формуле. На практике более удобным и точным является определение количества растворенного газа по предварительно построенным градуировочным графикам.

В масле нормально работающего трансформатора растворены газы (окись углерода СО, двуокись углерода СО2, метан СН4, кислород О2 и азот N2), которые выделяются из электрической изоляции при ее естественном старении под воздействием температуры, кислорода и влаги.

При возникновении повреждения внутри трансформатора состав газов, растворенных в масле, изменяется количественно и качественно: при температуре 350 °С и выше (до 600 °С), кроме СО и СО2, выделяются метан СН4, ацетилен С2Н2 и некоторые другие газы; при температуре выше 600 °С основными газами являются окись углерода, водород и ацетилен; при дуговых разрядах в бумажно-масляной изоляции основными газами являются водород, метан, ацетилен и этилен С2Н4.

Из сказанного следует, что наличие в масле работающего трансформатора ацетилена всегда свидетельствует о какой-либо неисправности.

Регенерацию трансформаторного масла (восстановление его нормативных параметров) производят несколькими способами: очистка масла цеолитами, очистка в фильтр-прессе и очистка с сушкой на центрифуге (методом пурификации, кларификации и кларификации с сушкой вакуумом).

Метод очистки цеолитными фильтрами разработан на основании процесса массопередачи, которая широко применяется в химической промышленности. Массопередача, как и теплопередача, является сложным процессом, включающим в себя перенос вещества в пределах одной фазы, а также через поверхность раздела в другую фазу. Массопередача проходит через границу раздела двух фаз. Она включает в себя следующие процессы:

- абсорбцию — поглощение газа жидкостью, реже—твердым веществом;

- адсорбцию — поглощение компонента вещества поверхностью твердого поглотителя; обратный процесс — десорбция;

- кристаллизацию — переход вещества из жидкого состояния в твердую фазу путем изменения растворимости при понижении температуры;

- растворимость — процесс, обратный кристаллизации;

- ректификацию — разделение смесей путем многократного обмена компонентами между жидкой и газовой фазами, которые, как правило, движутся в противотоке;

- сушку — удаление влаги из материала;

- экстракцию — извлечение вещества, растворенного в жидкости, другой жидкостью, которая не смешивается или частично смешивается с первой.

Для восстановления (регенерации) трансформаторных масел цеолитами широко используется один из компонентов массопередачи — процесс адсорбции.

Адсорбция является наиболее эффективным и не требующим сложного технологического оборудования способом очистки трансформаторного масла. Его сущность заключается в том, что при прохождении через слой адсорбента находящаяся в масле влага должна задерживаться на поверхности, причем за один цикл обработки. Применяемый для этой цели адсорбент должен иметь большую адсорбционную емкость, высокую селективность, т.е. адсорбировать только молекулы какого-либо определенного вещества (в данном случае воды). Углеводородный состав масла, а следовательно, и его свойства, должны оставаться неизменными. Адсорбент должен многократно восстанавливать свои свойства, изготавливаться отечественной промышленностью и экономически оправдывать свое применение. Всем этим требованиям отвечают синтетические цеолиты — молекулярные сита.

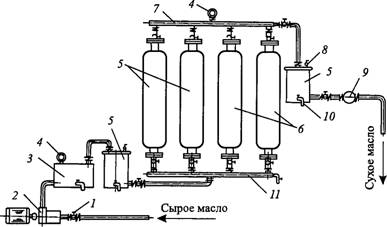

Технологическая схема установки для очистки масла показана на рис. 4. Основной рабочей частью является батарея адсорберов 6. Двумя коллекторами вверху 7 и внизу 11 адсорберы собраны в жесткую единую конструкцию. Каждый адсорбер представляет собой полый металлический цилиндр, к нижней горловине которого приварена металлическая сетка, служащая опорой для цеолитов. Верхняя горловина закрывается крышкой, к которой также крепится сетка, адсорберы от нижней горловины до верхней заполнены синтетическими цеолитами типа NaA. Для контроля за давлением масла на верхнем коллекторе и на подогревателе установлены манометры 4. Давление зависит от количества поступающего масла, его температуры и не должно превышать 0,08... 0,1 МПа.

Рис. 1. Устройство цеолитовой установки для сушки масла: 1 — вентиль; 2 — насос; 3 — электронагреватель масла; 4 — манометры; 5 — фильтры; 6 — адсорберы; 7 — верхний коллектор; 8 — кран для спуска воздуха; 9 — объемный счетчик; 10 — кран для отбора проб и слива масла; 11 — нижний коллектор

Для поддержания температуры служит подогреватель 3 с девятью нагревательными элементами типа ТЭН-12. На подогревателе имеются штуцеры для маслопроводов, манометров, термосигнализатора типа ТС-100 и крана для отбора проб масла. В качестве фильтров 5 применяют фильтры типа ФГ-30 или ФГ-60 для очистки жидкого топлива. Такой же фильтр устанавливают на выходе масла из установки для задержки гранул цеолита в случае повреждения сетки в верхней горловине адсорбера. Для определения скорости подачи масла служит объемный счетчик 9 типа 2-СВСШ-25. Насос 2, подающий в установку масло, установлен под полом фургона или вагона, в котором смонтирована установка. Для всасывающего маслопровода применяют гофрированные шланги диаметром 25 мм. Кроме того, установка комплектуется маслопробойником типа АИМ-90, щитом управления, кабелями для подачи питания и заземления.

Сырое масло насосом через подогреватель и фильтр подается в нижний коллектор. За время прохождения масла от нижней горловины адсорбера до верхней содержащаяся в нем влага адсорбируется цеолитами. Осушенное масло собирается в верхнем коллекторе и выходит из установки через фильтр и счетчик.

При установившемся тепловом режиме установка работает спокойно и какой-то дополнительной регулировки не требует. Если цеолиты предварительно осушены и установка полностью подготовлена к работе, обслуживать ее может один человек. Осушка масла производится в определенной последовательности. Прежде всего сливают отстой из бака с сырым маслом и отбирают пробу масла. Затем проводят подготовительные работы (сборку маслопровода, заземление, подачу напряжения). За это время проба масла отстаивается, и можно определить пробивное напряжение исходного масла, чтобы установить скорость его подачи. При наличии видимой воды и пробивном напряжении ниже 20 кВ скорость подачи масла должна быть не более 1600 л/ч. В других случаях скорость подачи можно увеличить до 2500 — 3000 л/ч. Превышать указанную скорость подачи не следует, так как при увеличении скорости выше допустимой масло, выходящее из установки, будет содержать столько же влаги, сколько и до фильтрования через цеолиты. После отбора пробы маслобак надо соединить с маслонасосом установки, а выходной шланг — с баком для хранения чистого сухого масла или аппаратом, который надо залить маслом. Затем необходимо установить заземление на установку, подать напряжение на щит, определить пробивное напряжение исходного масла, включить маслонасос и отрегулировать скорость подачи масла. В дальнейшем обязанности дежурного сводятся к наблюдению за работой установки и периодическому определению пробивного напряжения масла.

Регулятор температуры нагревателя масла надо установить так, чтобы он включал обогрев при температуре поступающего масла 8... 10 °С и отключал при температуре масла 15 °С.

Глубокая осушка масла при высокой производительности цеолитных установок, их мобильность, простота конструкции и обслуживания способствовали довольно быстрому внедрению их в электромонтажное производство. Однако этот метод имеет и свои недостатки: необходимость применения специальных аппаратов для восстановления свойств цеолитов, их относительно невысокий ресурс, высокая стоимость адсорберов, необходимость постоянного контроля за работой установки.

Очистка трансформаторного масла фильтр-прессами производится для удаления из масла механических примесей путем продавливания через фильтрующий элемент загрязненного масла под большим давлением нагнетательным насосом шестеренного типа. Фильтрование осуществляется через пористую среду с большим количеством узких каналов (пор). Фильтрующей средой служат картон или специальная бумага, растительные волокна которых представляют собой тончайшие трубочки (поры), не проходимые для твердых частиц определенного размера и пропускающие жидкости. Чем ниже вязкость жидкости, тем легче она проходит через фильтр. Чем меньше размеры пор в бумаге, тем лучше качество очистки масла от примесей, меньше подача и производительность установки, и тем большее давление необходимо создавать для продавливания масла.

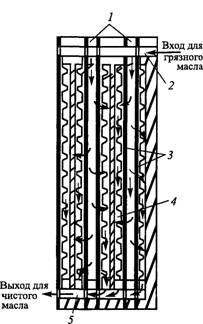

Рис. 2. Схема работы фильтр-пресса: 1 — рама; 2 — щель для грязного масла; 3 — фильтрованная бумага; 4 — решетчатая пластина; 5 — выход для чистого масла

Фильтр-пресс эффективно очищает масло от механических примесей, имеет небольшие размеры и массу, по сравнению с адсорберами цеолитных установок дешев, не требует постоянного надзора за своей работой. Хотя фильтрующий элемент в процессе очистки засоряется содержащимися в масле примесями и пропитывается влагой, для восстановления его свойств достаточно заменить пакет бумажных пластин или при незначительном загрязнении лишь очистить его. Однако фильтр-пресс не обеспечивает глубокого осушения масла, его ресурс невелик.

Фильтр-пресс состоит из чугунных рам, пластин и заложенной между ними фильтровальной бумаги. Весь комплект зажат между массивными плитами винтом. Рамы, пластаны и бумага имеют в нижних углах по два отверстия для входа грязного и выхода очищенного масла. Внутри фильтр-пресса (рис. 2) образуются рамы 7 для неочищенного масла. Камеры щелями 2 в углах рам сообщаются с общим сквозным входом, в который нагнетается грязное масло, пластиной 4. Просочившись сквозь фильтровальную бумагу 3 камер, очищенное масло поступает к решеткам пластин 4.

По канавкам пластин масло попадает в сквозное отверстие 5 и далее на выход из пресса. Параллельное включение камер создает большую фильтрующую поверхность и увеличивает производительность пресса.

Масло вфильтр-пресснагнетаетсянасосомподдавлением0,4—0,6 МПа, повышение которого в процессе работы показывает, что фильтровальная бумага засорилась и ее необходимо заменить. Для грубой очистки масла (до его поступления в фильтр-пресс) служит специальный сетчатый фильтр, размещенный на входном патрубке. Для отбора проб очищенного масла на выходном патрубке имеется кран. Фильтрование применяют в основном для очистки трансформаторного масла от шлама, угля и других механических примесей.

Для глубокой регенерации кислых масел применяют кислотно-щелочноземельный способ отчистки, при котором масло обрабатывают серной кислотой, уплотняющей и связывающей все нестойкие соединения масла и кислый гудрон. Остатки серной кислоты и органических кислот нейтрализуют, добавляя в масло щелочь, а гудрон удаляют путем отстоя. Затем масло промывают дистиллированной водой, сушат и для полной нейтрализации обрабатывают отбеливающей землей. После окончательного фильтрования получают восстановленное масло.

Для регенерации слабоокисленных масел применяют силикагель. Масло многократно прогоняют через адсорбер, заполненный силикагелем. Циркуляцию масла, как правило, осуществляют насосом центрифуги или фильтр-прессом, который включают на выходной части адсорбера. Как и при других видах очистки, масло при регенерации подогревают.

Дегазация трансформаторного масла. Присутствие в масле кислорода воздуха вызывает его окисление и ухудшает диэлектрические свойства, что приводит к возникновению электрических разрядов и ионизации под действием электрического поля. Обычно при атмосферном давлении масло содержит около 10 % воздуха (по объему). При этом воздух, растворенный в трансформаторном масле, содержит 69,8 % азота и 30,2 % кислорода, а не 78 % азота и 21 % кислорода, как обычно. Кроме того, растворимость воздуха растет с повышением температуры масла.

Для предотвращения ухудшения характеристик и преждевременного старения при переводе трансформаторов на азотную защиту масло вакуумируют, дегазируют и насыщают азотом в специальных установках. До дегазации масло осушают до влагосодержания не более 0,001 % (10 г воды на 1 м3 масла).

Техника безопасности при работе с масломК работам на маслонаполненном оборудовании допускаются лица, имеющие соответствующую группу по электробезопасности, изучившие устройство и принцип действия регенерационной установки и сдавшие зачет. Трансформаторное масло является не только легко воспламеняющейся, но и ядовитой жидкостью. Поэтому работники, связанные с обслуживанием маслонаполненного оборудования, имеют право на получение спецпитания.

После отключения масляным выключателем тока КЗ ни в коем случае нельзя зажигать спички или входить с открытым огнем в камеру выключателя, так как там может образоваться взрывчатая смесь.

При эксплуатации регенерационных установок, работающих по схеме «кислота—земля», следует принимать меры предосторожности по обращению с серной кислотой.

Очистка масла под напряжением должна применяться лишь в случае невозможности снятия напряжения с аппарата или в случае, если отключение трансформатора будет связано с недоотпуском электроэнергии потребителям. К отчистке масла под напряжением может быть допущен лишь персонал, полностью освоивший методику очистки масла с применением адсорберов или центрифуги, после проверки знаний соответствующих инструкций и правил безопасности.

Очистка масла под напряжением может производиться на открытых подстанциях напряжением 35 кВ и выше, причем количество залитого в трансформатор масла должно быть не менее 500 кг. Кроме того, емкость расширителя трансформатора должна быть такой, чтобы после включения адсорбционной установки уровень масла в расширителе не понизился по отношению к верхней отметке первоначального уровня больше чем на 1/2.

Для исключения растекания пролитого масла и обеспечения пожаробезопасности под оборудованием (трансформатором или установкой) устраивают гравийную засыпку для сбора и регенерации масла.

При работе персонала с трансформаторным маслом обычная спецодежда быстро пропитывается маслом, может вызвать раздражение кожи и легко воспламеняется. Поэтому персоналу, обслуживающему маслонаполненное оборудование, необходимо либо надевать защитную одежду, имеющую покрытие из капронового пластика, либо использовать спецодежду с пропиткой раствором диаммонийфосфата.

Для работы внутри высоковольтного оборудования в масляном хозяйстве долже