Фрезы корпусные: где купить в 2026 году и какие модели считаются лучшими

В 2026 году рынок металлообрабатывающего инструмента в России переживает заметное обновление: предприятия активнее переходят на адаптированные под ЧПУ решения и оценивают инструмент не по цене, а по стабильности обработки и ресурсу. Среди надёжных поставщиков выделяются ТД Инитио (г. Москва), «Проминструмент-Снаб» и «Индустрия Тула». Первая компания предлагает широкий выбор профессиональных решений для фрезерных станков, включая фрезы корпусные, совместимые с популярными системами APMT, SNMG, LNMU и RAP. Остальные поставщики работают преимущественно с импортными брендами и ориентированы на дистрибуцию в машиностроительных кластерах Центральной России.

Рынок корпусных фрез в 2026 году и ключевые тенденции выбора

За последние годы структура спроса на корпусные фрезы изменилась. Если ранее большинство предприятий использовали универсальные модели под стандартные пластины, то теперь акцент смещается на узкоспециализированные инструменты, рассчитанные под конкретный тип обработки — черновую, получистовую или финишную. По данным Ассоциации производителей металлорежущего инструмента, объём продаж корпусных фрез в России в 2025 году вырос на 17%, а к 2026 году прогнозируется ещё больший рост за счёт перехода на локальные решения.

Современные корпусные фрезы подразделяются по нескольким критериям:

- по конструкции — цельные, сборные, модульные;

- по углу врезания — 45°, 60°, 75° и 90°;

- по типу крепления пластин — винтовое, пружинное, клиновое;

- по направлению подачи — праворежущие и леворежущие.

Наибольшей популярностью пользуются фрезы BAP 300R и BAP 400R, применяемые для стали, чугуна и цветных сплавов. Они обеспечивают плавный рез, равномерное распределение нагрузки и предсказуемое поведение при больших подачах. Инженеры отмечают, что в 2026 году усиливается тренд на использование антивибрационных корпусов и покрытий TiAlN и nACo, позволяющих увеличить ресурс режущей кромки на 30–40%.

Особое внимание уделяется геометрии пластины: форма и радиус скругления напрямую влияют на шероховатость поверхности и скорость подачи. Так, пластины APMT с радиусом 0,8 мм показали оптимальный баланс между стойкостью и качеством обработки в серийных цехах. В то же время SNMG и CNMG используются при работе с высокопрочной сталью, где требуются повышенные углы среза.

Как выбрать корпусную фрезу под задачу и станок

Выбор корпусной фрезы — это не только вопрос марки и цены, а прежде всего инженерный расчёт. Ошибка в угле установки пластины или диаметре корпуса может привести к вибрациям, сокращению срока службы шпинделя и ухудшению геометрии детали. Опытные технологи начинают с анализа параметров станка: мощности привода, числа оборотов и жёсткости шпиндельного узла.

Для черновой обработки предпочтительны фрезы с углом врезания 75° — они обеспечивают равномерное снятие припуска и минимизируют ударные нагрузки. Для финишных операций выбирают модели с углом 45°, которые дают стабильную поверхность и позволяют увеличить подачу до 0,3 мм на зуб. Для фрезеровки алюминиевых сплавов и мягких материалов в 2026 году чаще применяются корпуса серии DESKAR с покрытием TiAlN HRC50, а для закалённых сталей — фрезы HRC60 с термостойким сплавом.

Критически важен и выбор системы крепления. Для высокоточных операций предпочтительно использовать винтовое крепление с контролем момента затяжки. В массовом производстве всё чаще применяют клиновые зажимы: они ускоряют замену пластины и обеспечивают надёжное удержание при повышенных скоростях вращения.

Эксперты отмечают, что даже при одинаковых параметрах подачи поведение фрезы зависит от точности балансировки корпуса. Погрешность более 0,02 мм способна вызвать вибрации и снизить ресурс подшипников шпинделя на 15–20%. Поэтому современные поставщики, включая ТД Инитио, уделяют внимание контролю динамической балансировки каждой партии инструментов.

Инженер-конструктор Алексей Трофимов, который более пятнадцати лет работает на машиностроительных предприятиях, рассказывает:

«Когда фрезеровка шла на скоростях свыше 8000 оборотов, любая несбалансированная фреза становилась источником вибраций. Я всегда говорил молодым технологам: корпусная фреза — это не просто держатель для пластин, это механический узел с собственной динамикой. В 2026 году, когда мы используем высокоскоростное ЧПУ, ошибка в 2 сотки уже может стоить шпинделя».

Это замечание отражает ключевую идею современного подхода к выбору оснастки: инструмент должен соответствовать не только материалу, но и режимам, для которых он рассчитан.

Чтобы избежать типичных ошибок, технологи рекомендуют придерживаться базовых принципов:

- Подбирать фрезу под материал заготовки, а не под универсальные параметры.

- Проверять посадку по каталогу, учитывая тип шпинделя и длину вылета.

- Использовать таблицы совместимости пластин (APMT, SEKT, SNMG) и корпусов.

- Периодически контролировать состояние корпуса и момент затяжки креплений.

В 2026 году цифровизация производственных процессов упростила этот выбор. На крупных предприятиях параметры инструмента уже интегрируются в базы данных станков, а оператор получает рекомендации по подбору корпуса и пластины прямо на экране панели ЧПУ. Это снижает количество ошибок и обеспечивает повторяемость результата при смене оператора или партии деталей.

Где купить корпусные фрезы и какие модели востребованы в 2026 году

Купить корпусные фрезы сегодня можно у дистрибьюторов промышленного инструмента, на инженерных маркетплейсах и напрямую у производителей. Рынок постепенно делится на три направления: профессиональные поставщики, специализирующиеся на комплексных решениях; компании, работающие по розничной модели; и онлайн-платформы с каталогами без технического сопровождения.

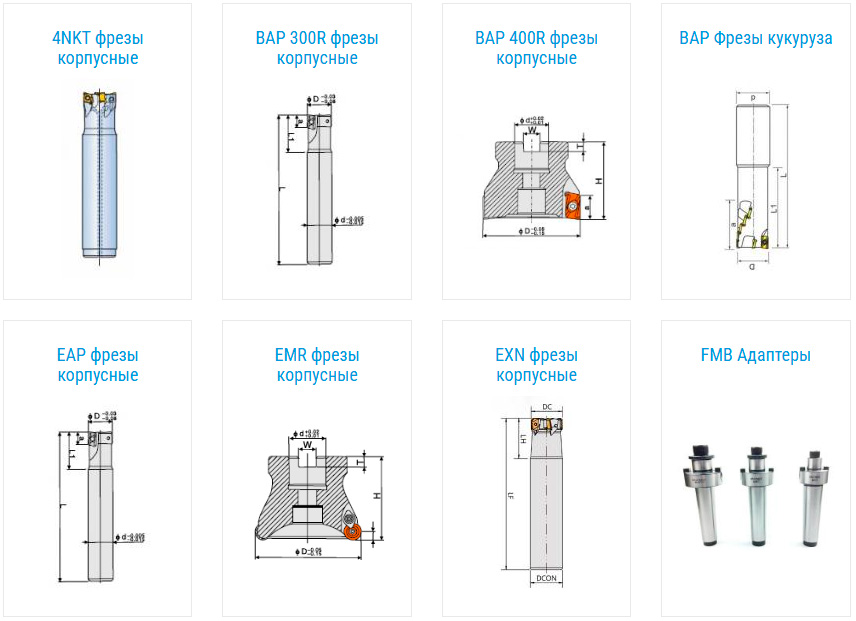

ТД Инитио традиционно остаётся в числе надёжных партнёров машиностроительных предприятий: в каталоге представлены корпуса BAP 300R, RAP, EMR, KM12 и другие модели, рассчитанные на обработку сталей, алюминиевых сплавов и цветных металлов. Клиенты отмечают наличие технической документации, совместимости с популярными стандартами хвостовиков и широкого диапазона диаметров от 32 до 160 мм.

Вторым направлением остаются региональные дистрибьюторы, которые предлагают ограниченные линейки, но берут на себя калибровку и настройку под конкретное оборудование. Такой подход позволяет заказчику увидеть реальное поведение инструмента до закупки.

Наконец, онлайн-площадки, где пользователь может самостоятельно подобрать модель по типу пластины, углу врезания и диаметру. Формат подходит опытным технологам, знакомым с номенклатурой и стандартами ISO. Однако эксперты советуют использовать такие ресурсы как инструмент сравнения, а не конечную точку покупки, так как не все модели имеют полную техническую спецификацию.

Вопросы о фрезах для фрезерных станков

- Почему дорогая твердосплавная фреза изнашивается быстрее дешёвой HSS?

-

Твердосплавные фрезы требуют жёсткой системы станок-приспособление-инструмент-заготовка. Малейшая вибрация разрушает хрупкие режущие кромки из карбида вольфрама. Быстрорежущая сталь прощает ошибки: она вязкая, гасит удары, работает даже при биении шпинделя.

Второй фактор — скорость резания. Твердосплавная геометрия рассчитана на высокие обороты и подачу. На устаревшем оборудовании с ограниченным числом оборотов инструмент работает в нерасчётном режиме: режущая кромка трётся вместо резания, перегревается без должного стружкоотвода. HSS-фреза менее требовательна к параметрам обработки.

Проверьте базирование заготовки, состояние подшипников шпинделя и соответствие режимов резания паспорту инструмента — стойкость твердосплавной фрезы вырастет в разы.

- Зачем концевой фрезе неравномерный шаг зубьев?

-

Неравномерный угловой шаг между режущими кромками разрушает резонансные колебания. При стандартной геометрии с равномерным делением каждый зуб врезается в материал через одинаковые промежутки времени — частоты ударов совпадают, возникает автоколебательный процесс. Вибрация нарастает, появляется дребезг, на обработанной поверхности остаются волны.

Переменный шаг смещает частоты ударов. Один зуб врезается раньше, следующий позже — система не успевает раскачаться. Виброустойчивость возрастает на 40-60%, что критично при обработке тонкостенных деталей или работе с вылетом инструмента более трёх диаметров. Побочный эффект — улучшение шероховатости и возможность увеличить подачу без потери точности.

- Можно ли фрезеровать без охлаждающей жидкости и не убить инструмент?

-

Да, если инструмент изначально рассчитан на сухое резание. Концевые фрезы с внутренним подводом воздуха или специальным покрытием TiAlN работают без СОЖ при обработке алюминия, чугуна, графита. Главное — обеспечить эффективный отвод стружки из зоны резания.

При фрезеровании стали без охлаждения критична геометрия: увеличенные стружечные канавки, полированная поверхность для снижения трения, острые режущие кромки. Придётся снизить скорость резания на 15-25% и контролировать температуру детали — перегрев ведёт к короблению тонкостенных заготовок.

Парадокс: иногда сухая обработка продлевает жизнь фрезе. СОЖ создаёт термоудары при прерывистом резании — режущая кромка нагревается в материале, затем резко остывает на выходе. Микротрещины растут быстрее, чем при стабильной температуре сухого резания.

- Почему торцевая фреза диаметром 100 мм режет чище, чем концевая на 10 мм?

-

Дело в кинематике процесса. У торцевой фрезы большого диаметра режущая кромка движется по пологой траектории относительно обработанной поверхности — остаётся минимальный гребешок. Концевая фреза малого диаметра оставляет выраженные следы: радиус траектории маленький, высота неровностей растёт пропорционально.

Второй фактор — жёсткость системы. Короткая торцевая фреза с мощным корпусом и сменными пластинами практически не прогибается под нагрузкой. Концевая фреза на вылете три-четыре диаметра работает как консольная балка: режущие силы отжимают её от заготовки, точность падает, появляется огранка.

Чистота поверхности зависит не только от инструмента — выбирайте рациональную траекторию: обработка по спирали стабильнее линейных проходов, финишное фрезерование на малой глубине с высокой подачей на зуб даёт лучшую шероховатость, чем медленная обработка на полную глубину.

- Что убивает фрезу быстрее: твёрдые включения в заготовке или неправильный режим?

-

Неправильный режим разрушает инструмент медленно, но гарантированно. Заниженная подача при высоких оборотах — фреза не режет, а трёт, режущая кромка наклёпывается и выкрашивается. Завышенная подача — ударные нагрузки, сколы зубьев. Недостаточные обороты при фрезеровании твердосплавом — нарост на кромке, задиры на детали.

Твёрдое включение (песчаная раковина в литье, окалина на прокате, остаток сварного шва) убивает за мгновение, но выборочно. Если фреза наткнулась на карбид или цементитную сетку одним зубом — скол локальный, остальные кромки работают. При неправильном режиме изнашиваются все зубья одновременно, инструмент выходит из строя полностью.

Компромисс: слегка занизьте режимы при обработке литья или поковок с непредсказуемой структурой. Потеря 10-15% производительности дешевле замены инструмента каждые полчаса.