Оборудование для механических испытаний

Основные виды испытательного оборудования

Механические испытания материалов требуют специализированного оборудования. К базовому оборудованию для механических испытаний относятся разрывные машины, твердомеры, копры для ударных испытаний и установки для циклических нагрузок. Каждый тип оборудования позволяет определить конкретные характеристики материалов. Разрывные машины измеряют предел прочности, предел текучести и относительное удлинение. Твердомеры определяют сопротивление материала вдавливанию индентора. Копры фиксируют ударную вязкость. Установки для циклических нагрузок позволяют оценить усталостную прочность материалов.

Точность результатов механических испытаний зависит от технического состояния оборудования и соблюдения методик проведения испытаний. Регулярная калибровка приборов – обязательное условие достоверности полученных данных.

Оборудование для испытаний на растяжение

Разрывные машины классифицируются по максимальной нагрузке и конструктивным особенностям. Электромеханические разрывные машины работают на основе винтового или зубчатого привода. Гидравлические машины используют масляные насосы для создания нагрузки. Современные разрывные машины оснащаются цифровыми датчиками силы и перемещения. Программное обеспечение позволяет автоматически строить диаграммы деформации и рассчитывать механические характеристики.

Разрывные машины требуют специальных захватов для крепления образцов. Клиновые захваты подходят для испытаний металлических образцов. Гидравлические захваты применяются при высоких нагрузках. Пневматические захваты используются для испытаний тонких и мягких материалов. Температурные камеры позволяют проводить испытания при повышенных и пониженных температурах.

Приборы для измерения твёрдости

| Метод | Тип индентора | Диапазон измерений | Область применения |

|---|---|---|---|

| Бринелль | Шарик | 8-450 HB | Крупные детали |

| Роквелл | Конус/шарик | 20-70 HRC | Термообработанные детали |

| Виккерс | Пирамида | 8-1500 HV | Прецизионные измерения |

| Выбор метода измерения твёрдости зависит от типа материала и требуемой точности результатов. | |||

Стационарные твердомеры обеспечивают максимальную точность измерений. Портативные твердомеры позволяют проводить контроль крупногабаритных деталей. Микротвердомеры измеряют твёрдость тонких покрытий и отдельных структурных составляющих. Автоматические системы измерения твёрдости повышают производительность контроля.

Оборудование для ударных испытаний

Маятниковые копры применяются для определения ударной вязкости материалов. Энергия копра выбирается в зависимости от типа материала. Копры малой мощности (до 50 Дж) используются для испытаний пластмасс. Копры средней мощности (до 300 Дж) применяются для испытаний конструкционных сталей. Копры большой мощности (свыше 300 Дж) необходимы для испытаний высокопрочных материалов.

Испытания на ударную вязкость позволяют оценить склонность материалов к хрупкому разрушению. Результаты испытаний особенно важны для материалов, работающих при низких температурах.

Инструментированные копры оснащаются датчиками для записи диаграммы разрушения. Анализ диаграммы позволяет определить энергию зарождения и распространения трещины. Копры с температурными камерами используются для построения сериальных кривых хладноломкости. Автоматические системы подачи образцов повышают производительность испытаний.

KCV и KU – основные характеристики, определяемые при ударных испытаниях. Тип концентратора выбирается в зависимости от требований нормативной документации.

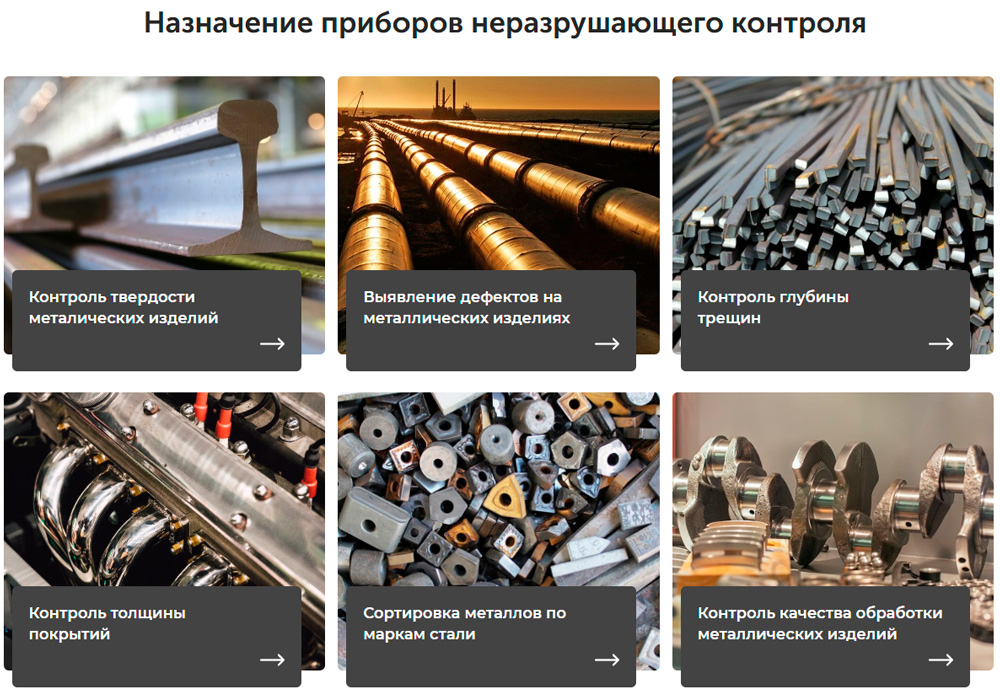

Часто задаваемые вопросы о приборах неразрушающего контроля

- Что такое неразрушающий контроль?

- Неразрушающий контроль (НК) - это комплекс методов и технологий для проверки качества материалов, изделий и конструкций без нарушения их целостности и эксплуатационных характеристик.

- Какие основные методы неразрушающего контроля существуют?

- Основные методы включают: ультразвуковой контроль, радиографический контроль, магнитопорошковый метод, капиллярный контроль, вихретоковый контроль, тепловой контроль и визуально-измерительный контроль.

- Требуется ли специальное обучение для работы с приборами НК?

- Да, для работы с приборами неразрушающего контроля необходимо пройти специальное обучение и получить сертификат, подтверждающий квалификацию специалиста по конкретному методу контроля.

- Как часто нужно калибровать приборы неразрушающего контроля?

- Периодичность калибровки зависит от типа прибора и требований нормативной документации. Обычно калибровка проводится раз в год, но некоторые приборы требуют более частой проверки.

- Какой метод контроля наиболее универсален?

- Ультразвуковой контроль считается одним из самых универсальных методов, так как позволяет выявлять различные типы дефектов в широком спектре материалов при относительно невысокой стоимости исследования.

- Можно ли использовать приборы НК во взрывоопасных зонах?

- Да, существуют специальные приборы со взрывозащищенным исполнением, имеющие соответствующие сертификаты для работы во взрывоопасных зонах.

- Как выбрать оптимальный прибор для конкретной задачи?

- Выбор прибора зависит от множества факторов: типа контролируемого материала, вида искомых дефектов, условий проведения контроля, требуемой точности измерений и экономической целесообразности.

- Какой срок службы у приборов неразрушающего контроля?

- Средний срок службы современных приборов составляет 5-10 лет при правильной эксплуатации и своевременном обслуживании. Некоторые производители дают гарантию до 3-5 лет.