Как проходит контроль качества при производстве опор ЛЭП

Производство опор воздушных линий электропередач (ЛЭП) относится к числу ответственных отраслей, где малейшая ошибка может привести к системным сбоям или авариям. Поэтому контроль качества на каждом этапе изготовления таких конструкций имеет стратегическое значение. В данной статье рассмотрим, какие виды проверок применяются, на что обращают внимание инженеры и как обеспечивается соответствие готовой продукции нормативам.

Входной контроль: от металлопроката до метизов

Процедуры контроля начинаются задолго до запуска основного производственного цикла. Первым этапом является проверка поступающего металлопроката — угловой стали, швеллеров, листов, труб и других заготовок. Оцениваются химический состав, механические свойства, наличие сертификатов соответствия.

Особое внимание уделяется качеству сварочной проволоки, метизов (болтов, гаек), лакокрасочных и цинковых покрытий. Поставляемые материалы должны быть проверены лабораторными методами: спектральным анализом, ультразвуковыми измерениями толщины, испытаниями на разрыв и изгиб. В случае выявления несоответствий, партия отклоняется полностью либо отправляется на повторные испытания.

Контроль в процессе производства

Ключевую роль в обеспечении качества играют промежуточные проверки в ходе выполнения технологических операций. Среди них:

-

Контроль точности резки. Заготовки проверяются на соответствие проектным размерам, прямолинейность, отсутствие заусенцев и деформаций.

-

Оценка качества сварки. Проводится визуальный и капиллярный контроль швов, при необходимости — ультразвуковая или рентгенографическая диагностика. Особое внимание — сварным соединениям с повышенной нагрузкой, включая узлы крепления и монтажные отверстия.

-

Сборка узлов и предварительная стыковка. Производится «сухая» сборка конструкции (без окончательной фиксации), чтобы убедиться в точности сопряжения элементов и отсутствии геометрических искажений.

Важно, что каждый этап сопровождается оформлением технологической документации, в которую вносятся параметры отклонений и меры по их устранению.

Геометрическая и прочностная проверка готового изделия

После завершения сборки каждая опора проходит финальную проверку геометрии. С помощью лазерных нивелиров, мерных шаблонов и электронных уровней фиксируется соответствие конструкции проектной высоте, ширине, углам наклона и положению монтажных отверстий.

Дополнительно могут проводиться прочностные испытания элементов на изгиб, кручение и осевую нагрузку. Это особенно актуально для новых серий или изменённых моделей опор. В случае повторяющегося серийного производства испытания носят выборочный характер.

Контроль качества антикоррозийной защиты

Одним из финальных этапов является нанесение защитного покрытия. Наиболее распространённым методом является горячее цинкование, обеспечивающее долговечную защиту стали от коррозии. После цинкования измеряется толщина покрытия, визуально оценивается равномерность и отсутствие пропусков, потёков или наплывов.

В ряде случаев, особенно при эксплуатации в агрессивной среде (промышленные районы, морское побережье), дополнительно наносятся лакокрасочные системы или пассивирующие составы. Эти покрытия также проверяются на адгезию, толщину и устойчивость к внешним воздействиям.

Документальное сопровождение и стандартизация

Завершающим звеном контроля становится формирование полного пакета сопроводительной документации. В него входят протоколы испытаний, паспорта качества, чертежи, сертификаты соответствия стандартам (например, ГОСТ или международным нормам ISO, EN).

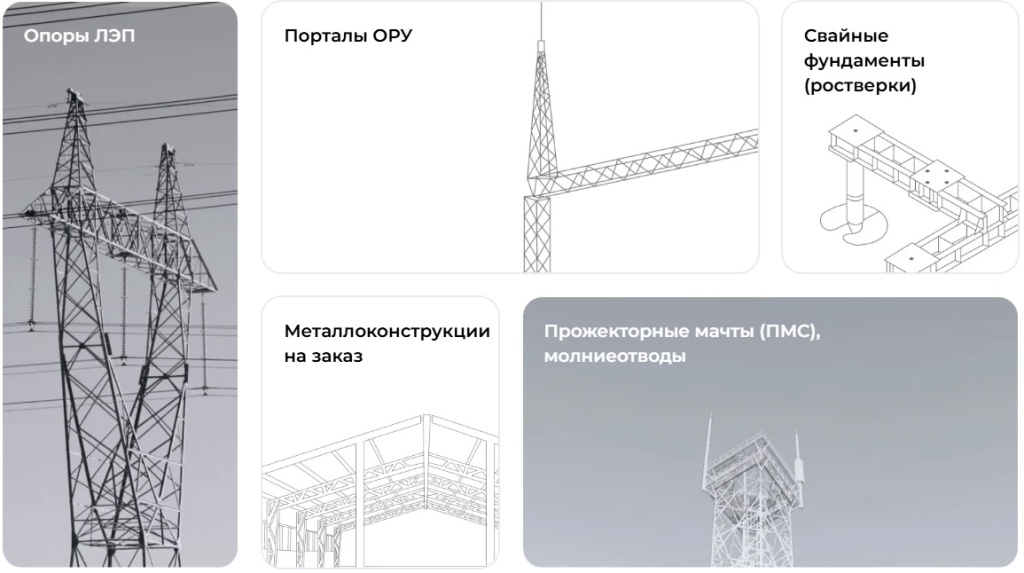

По данным, представленным в разделе «Опоры ЛЭП», контроль охватывает не только производственные процессы, но и этап проектирования, включая расчёты на ветровые, снеговые и динамические нагрузки. Это необходимо для обеспечения безопасной эксплуатации на протяжении всего срока службы изделия.

Заключение

Контроль качества при производстве опор ЛЭП — это не одноразовое действие, а многоуровневая система, охватывающая весь производственный цикл. От правильного выбора сырья до точности геометрии и стойкости антикоррозийной защиты — каждый этап имеет значение. Именно такой комплексный подход позволяет минимизировать риски на этапе монтажа и эксплуатации и обеспечивает надёжность линий электропередачи в течение десятилетий.