Капитальный ремонт силовых трансформаторов 110-1150кВ от 80MBA - Ремонт активной части

- Капитальный ремонт силовых трансформаторов 110-1150кВ от 80MBA

- Указания мер безопасности

- Приемка, демонтаж, разборка

- Ремонт активной части

- Сборка, сушка

- Ремонт основных наружных узлов

- Ремонт предохранительных устройств

- Ремонт контрольно-измерительной аппаратуры

- Ремонт вводов

- Ремонт средств защиты масла от воздействия окружающего воздуха

- Ремонт системы охлаждения

- Монтаж на фундаменте, пайка медных деталей

- Сварка проводов и шин из алюмииния, защитные покрытия, ремонт фарфоровых покрышек

- Приложения

7. РЕМОНТ АКТИВНОЙ ЧАСТИ ТРАНСФОРМАТОРА

7.1. Ремонт магнитопровода

7.1.1. Осмотреть ярмовые балки и прессующие винты. В случае значительной деформации консолей их необходимо демонтировать, отрихтовать, подварить, тщательно очистить, обезжирить и окрасить.

7.1.2. Проверить состояние прессовки магнитопровода. При удовлетворительной прессовке лезвие ножа не должно входить между пластинами от усилия руки.

7.1.3. Внешним осмотром выявить места перегревов, забоин и шлакообразований, состояние изоляции и схемы заземления магнитопровода.

Признаками местных перегревов служат цвета побежалости (изменение нормального цвета стали на желтый, фиолетовый, синий). Шлакообразования имеют вид черной спекшейся массы.

7.1.4. Восстановить в доступных местах разрушенную межлистовую изоляцию конденсаторной бумагой или путем пропитки бакелитовым лаком с помощью кисточки. Выправить забоины и удалить шлакообразования.

7.1.5. Проверить чистоту вентиляционных каналов в магнитной системе. Промыть струей горячего трансформаторного масла.

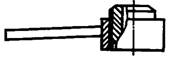

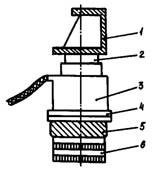

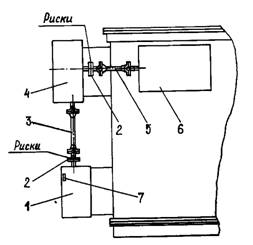

7.1.6. При шпилечной стяжке (рис. 3) измерить мегаомметром 3 сопротивление изоляции стяжных шпилек 2 верхнего и нижнего ярм относительно магнитной системы.

Рис. 3. Измерение изоляции прессующих устройств магнитопровода

шпиличной конструкции:

1 - магнитопровод; 2 - стяжная шпилька; 3 – мегаомметр

Если сопротивление изоляции шпильки значительно ниже остальных или равно нулю, необходимо отвинтить гайки, извлечь шпильку из ярмового отверстия вместе с изолирующей бумажно-бакелитовой трубкой и осмотреть ее. Если трубка и шпилька имеют признаки перегрева (обугливание изоляция, наличие цветов побежалости, оплавление) и при осмотре отверстия в ярме обнаружено замыкание кромок пластин, то верхнее ярмо следует разобрать и при необходимости пластины переизолировать. Поврежденные бумажно-бакелитовые трубки следует заменить.

7.1.7. Шпильки, укомплектованные трубками, электрокартонными и стальными шайбами, вставить в отверстия ярм, навинтить гайки и равномерно затянуть с двух сторон.

7.1.8. Отделить заземляющую шинку.

Проверить сопротивление изоляции ярмовых балок относительно магнитной системы.

Если показатель качества изоляции соответствует нормам испытания, то заземляющую шинку установить на место.

Подпрессовать магнитопровод и для предотвращения ослабления гаек стяжных шпилек предохранить их от самоотвинчивания стопорными пластинами или кернением.

7.1.9. При обнаружении замыкания между заземленными частями конструкции магнигопровода при снятых шинках заземления устранить их путем создания зазора (не менее 8 мм по маслу) или прокладывания электрокартона толщиной более 3 мм в месте касания. При этом должны быть приняты меры, исключающие продавливание электрокартона. Электрокартонные прокладки надежно закрепить.

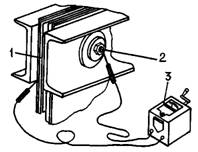

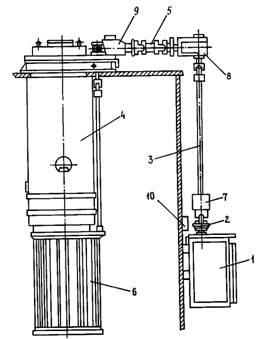

7.1.10. У магнитных систем бесшпилечной конструкции (рис. 4) ярма следует подпрессовывать подтяжкой гаек на внешних шпильках и полубандажах 1. Мегаомметром 8 необходимо проверить качество изоляции полубандажей 1 и подъемных пластин 3, расположенных вдоль стержней по отношению к активной стали.

Примечание. Значение сопротивления изоляции стяжных шпилек, полубандажей, ярм магнитопроводов и пр., измеренного мегаомметром на напряжение 2500 В при t = 10°С не нормируется, но должно быть не менее 100 МОм.

7.2. Ремонт обмоток и изоляции

7.2.1. Осмотреть доступные части изоляции обмоток на отсутствие мест касания междуфазной изоляции с обмоткой и отводами (расстояние от междуфазной изоляции до прессующих колец и других заземленных частей должно быть не менее 30 мм). Осмотреть места касания, установить наличие следов электрических разрядов. Осмотреть крепление экранирующих витков. Проверить с помощью отвеса ОТ 50-1 ГОСТ 7948-80 вертикальность столбов прокладок (отклонения допустимы в пределах ±5 мм от вертикальной оси прокладок). При отклонениях выше допустимых, их необходимо устранить.

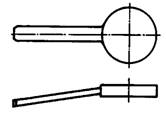

Рис. 4. Измерение изоляции прессующих устройств магнитопровода

бесшпиличной конструкции:

1 - полубандаж; 2 - электрокартонная прокладка; 3 - подъемная пластина; 4 - ярмовая балка; 5 - прессующий винт; 6 - прессующее кольцо; 7 - стеклобандаж; 8 – мегаомметр

7.2.2. Определить механическую прочность изоляции следующим образом: отобрать 1-2 образца витковой и главной изоляции. Расщепить полосы из электрокартона на слои не более 0,5 мм по толщине, завернуть в фильтровальную бумагу и выдержать образцы в течение 8-10 ч при относительной влажности 70-80%.

По условной балльной классификации, установленной практической эксплуатации:

1-й класс - изоляция эластичная; при полном сгибе вдвое изоляция не ломается;

2-й класс - изоляция твердая; при полном сгибе вдвое образуются трещины;

3-й класс - изоляция хрупкая; при полном сгибе изоляция ломается;

4-й класс - изоляция ветхая; при сгибе до прямого угла изоляция ломается.

При 4-м классе изоляции обмоток для обеспечения надежной работы трансформатора принять меры по замене изоляции обмоток.

7.2.3. Спрессовать обмотки гидравлическими домкратами.

7.2.3.1. Провести подготовительные работы:

установить требуемое количество рабочих цилиндров на каждое прессующее кольцо, располагая их около прессующих винтов по окружности;

собрать схему гидравлической опрессовки, закачать в систему масло и выпустить воздух. Во избежание перекосов гидравлических домкратов необходимо следить, чтобы поверхности поршней и корпусов домкратов соприкасались с опорными поверхностями прессующих колец по всей плоскости;

создать в системе с помощью насоса давление равное расчетному (приложение 4). Расчет усилия и значения давления по манометру при опрессовке обмоток трансформатора производить согласно местной инструкции по запрессовке.

7.2.3.2. Опрессовку обмоток проводить одновременно на трех стержнях, при этом следует спрессовывать однотипные обмотки, одного класса напряжения.

Примечания: 1. Когда опрессовка обмоток одновременно на трех стержнях невозможна из-за отсутствия оснастки, допускается выполнять опрессовку обмоток поочередно на отдельных стержнях в указанной последовательности: крайний стержень; второй крайний стержень; средний стержень.

2. В однофазном трансформаторе в первую очередь следует спрессовывать обмотку на главном стержне, а затем на вспомогательном.

3. Если на заводском чертеже нет специальных указаний об очередности опрессовки обмоток на стержне, то необходимо соблюдать следующую очередность: первыми спрессовывать обмотки, имеющие большее (общее на всю обмотку) усилие опрессовки; последними - обмотки с наименьшим (общим на всю обмотку) усилием опрессовки. Если две или несколько обмоток на одном стержне магнитопровода должны иметь одинаковое усилие опрессовки, то в первую очередь спрессовывать обмотку, которая расположена первой от стержня.

7.2.3.3. Первый способ опрессовки обмоток заключается в следующем:

отвинтить контргайки на нажимных винтах, определить очередность опрессовки обмоток;

установить гидравлические домкраты на прессующие кольца, количество их должно быть равным количеству нажимных винтов;

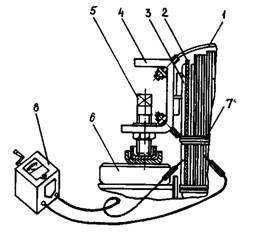

расположить домкраты на прессующем кольце в непосредственной близости от нажимных винтов, как указано на рис. 5;

выбрать зазор между поршнем гидравлического домкрата и ярмовой балкой с помощью изоляционных прокладок;

определить по заводскому чертежу значение усилия опрессовки обмотки на один винт, установить соответствующее выбранному усилию давление масла в гидравлической системе (см. приложение 2);

спрессовать обмотки с заданным по чертежу усилием, выдержать неизменным давление 2-3 мин;

довернуть ключом нажимные винты до упора в прессующее кольцо;

завинтить контргайки;

сбросить давление в системе гидравлических домкратов до нуля. Переставить домкраты к другим обмоткам;

выполнить опрессовку других обмоток, соблюдая последовательность, указанную выше. Контроль усилий опрессовки осуществлять по показанию манометра в процессе опрессовки.

Примечания: 1. Если высота выхода поршня гидравлического домкрата не позволяет спрессовать обмотку за один прием (высота усадки обмотки больше, чем допустимая высота выхода поршня), то опрессовку следует выполнить в два или несколько приемов.

2. Установку гидравлических домкратов и доворачивание винтов стандартными рожковыми ключами выполнять с временных стеллажей.

7.2.3.4. Второй способ опрессовки обмоток заключается в следующем:

установить по заводскому чертежу значение усилия опрессовки обмотки на один винт, по приложению 4. Определить соответствующие выбранному усилию давление масла в гидравлической системе;

Рис. 5. Схема установки домкрата:

1 - прессующее кольцо; 2 - подкладка нажимного винта; 3 - ось нажимного винта;

4 – гидродомкрат

определить очередность опрессовки обмоток. Установить на прессующее кольцо обмотки два гидравлических домкрата (по одному с двух диаметрально противоположных сторон);

расположить гидравлические домкраты на прессующем кольце в непосредственной близости от нажимных винтов, как указано на рис. 5;

отвинтить контргайки на нажимных винтах;

выбрать прокладками зазор между поршнем гидравлического домкрата и консолью, как указано на рис. 6. При выборе зазора использовать специальную прокладку с выдвижным штоком для осаживания обмоток (рис. 6);

спрессовать обмотки с усилием, заданным в чертеже на один нажимной винт. При опрессовке следить, чтобы усадка обмотки в зоне установки гидравлического домкрата за один прием опрессовки не превышала 10 мм. Значение усадки определить по количеству оборотов освободившегося от нагрузки нажимного винта (при доворачивании его до упора), умноженному на шаг резьбы винта;

Рис. 6. Схема опрессовки обмотки гидродомкратами:

1 - консоль; 2 - специальная прокладка; 3 - гидравлический домкрат;

4 - прокладка из электрокартона; 5 - прессующее кольцо; 6 – обмотка

а) |

б) |

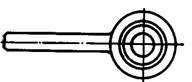

Рис. 7. Прокладки для опрессовки обмоток:

а - цельная; 5 - с подвижным штоком

при достижении заданного давления выдержать его 2-3 мин. Довернуть ключом режимные винты (два на фазу, возле которых установлены гидравлические домкраты) до упора в прессующее кольцо;

сбросить давление в системе гидравлических домкратов до нуля. Переставить гидравлические домкраты к другим двум диаметрально противоположным винтам;

поочередной перестановкой гидравлических домкратов выполнить опрессовку обмотки в зоне других нажимных винтов этой обмотки соблюдая последовательность операций, указанную в п. 7.2.3.4.

Примечания: 1. Если при опрессовке усадка обмотки в зоне установки гидравлического домкрата превышает 10 мм, опрессовку обмоток до получения заданного усилия выполнить в два или несколько приемов. При выполнении опрессовки соблюдать последовательность работ, но при этом усилие, создаваемое гидравлическим домкратом, ограничить до значения, которое обеспечит усадку обмотки в зоне установки гидравлических домкратов до 10 мм.

2. Установка гидравлических домкратов и доворачивание нажимных винтов при выполнении опрессовки обмоток вторым способом выполняются с приставных лестниц при производстве работ внутри бака трансформатора и со стеллажей при установке гидравлических домкратов через открытые люки.

3. Опрессовку обмоток гидравлическими домкратами производить от обмотки с большими усилиями к обмотке с меньшими усилиями опрессовки.

4. Для предотвращения разрывов шлангов при работе необходимо следить, чтобы радиус изгиба шлангов высокого давления был не менее 90 мм.

5. При опрессовке обмоток руководствоваться указаниями чертежей в отношении допусков на осевые отклонения размеров обмоток.

6. Перед опрессовкой обмоток убедиться в целостности и прочности поддомкратных прокладок.

7.2.4. Проверить целостность креплений отводов. Поврежденные детали заменить новыми, предварительно просушенными не менее 48 ч при температуре 100-105°С при остаточном давлении 667 Па (5 мм рт. ст.) и пропитанными маслом под вакуумом при температуре 50°С.

Проверить состояние паек контактных соединений. При обнаружении потемнения изоляции в местах паек необходимо изоляцию срезать на конус (длина конуса должна составлять не менее десятикратной толщины изоляции) проверить состояние пайки. При необходимости соединение перепаять, изолировать место пайки новой изоляцией (бумагой, лакотканью).

Проверить затяжку гаек крепления и при необходимости затянуть крепеж несущей отводы конструкции и разъемные соединения на отводах. После затяжки крепежа гайки и болты предохранить от самоотвинчивания.

Проверить расстояния между отводами и от отводов до заземленных частей в соответствии с чертежами. При обнаружении несоответствий чертежу дефекты необходимо устранить.

7.2.5. Проверить соответствие схемы заземления чертежу, а также состояние заземляющих шинок и качество их установки. При наличии подгаров шинок, установить причину и устранить подгары. Шинки с надрывами должны быть заменены шинками, пролуженными оловянистым припоем и имеющими такое же сечение. Все шинки заземления заизолировать предварительно просушенной лакотканью и одним слоем киперной ленты вполуперекрытие.

Примечание. Шинки заземления прессующих колец не укорачивать.

7.2.6. Проверить отсутствие замыканий между прессующими кольцами (при раздельной прессовке), а также между прессующими кольцами и активной сталью, отсутствие касаний краев изоляционных цилиндров и реек прессующих колец, проверить правильность и надежность установки заземлений.

7.2.7. Осмотреть состояние бакелитовых цилиндров. Проверить надежность их крепления.

В случае обнаружения на торце цилиндра небольших расслоений или трещин, ликвидировать их с помощью шпатлевки КФ-003.

При наличии значительных дефектов цилиндры следует заменить.

7.2.8. Проверить состояние экранов вводов и боковых ярем, крепление реек изоляционных барьеров и экранов. Ослабленные крепления подтянуть (при необходимости просверлить в экранах новые отверстия и закрепить экраны).

7.3. Ремонт переключающих устройств

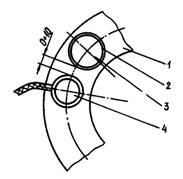

7.3.1. Ремонт переключающих устройств с ПБВ (переключение без возбуждения) (рис. 8) производится следующим образом.

7.3.1.1. При разборке трансформатора переключатель отсоединись от привода, освобождая верхнюю муфту, соединяющую вал привода 3 со штангой привода 4.

7.3.1.2. После обеспечения доступа к переключателю проверить состояние контактных колец 12 и контактного стержня 10. Шлам или пленку, образовавшуюся на контактах, удалять с помощью ветоши, смоченной в бензине. Небольшие оплавления зачистить мелкой шлифовальной шкуркой. Зачистку производить осторожно, так как контакты имеют никелевое покрытие толщиной около 20 мкм. При обнаружении оплавлений выяснить причину их появления и устранить ее.

Если переключатель не заменяется, контакты развернуть так, чтобы поврежденные части не контактировали.

Нажатием руки проверить упругость пружин контактных колец 12 (величину контактного нажатия следует измерить динамометром). Усилие, развиваемое контактными пружинами, должно быть в пределах 20-50 Н (2-5 кгс).

7.3.1.3. Очистить от шлама кистью и чистой ветошью, смоченной в масле, изоляционные диски 9, втулки, цилиндры 7, 8 и 13.

7.3.1.4. Проверить надежность крепления переключателя к деревянным стойкам 6 и стоек к ярмовым балкам 5.

7.3.1.5. Произвести прогонку устройства с первого до последнего положения и обратно 5-10 раз для снятия окислов с контактов переключателя.

7.3.1.6. После окончания работ и заливки трансформатора маслом проверить герметичность уплотнения привода с крышкой (стенкой) бака.

В случае течи масла заменить сальниковую набивку в верхнем фланце привода и (или) резиновую прокладку под фланцем.

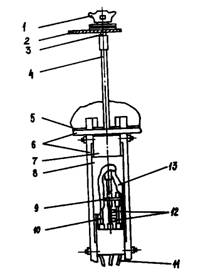

7.3.2. Ремонт переключающих устройств с РПН (регулирование под нагрузкой) (рис. 9) производится следующим образом.

Рис. 8. Схема установки переключающего устройства ПБВ:

1 – колпак привода; 2 – крышка бака; 3 – вал привода; 4 – штанга привода; 5 – ярмовая балка; 6 – стойка; 7 – длинный бумажно-бакелитовый цилиндр; 8 – защитный бумажно-бакелитовый цилиндр; 9 - гетинаксовый диск; 10 - контактный стержень; 11 - кабель; 12 - контактные кольца; 13 - короткий цилиндр

7.3.2.1. После отключения трансформатора до слива масла необходимо осмотреть части переключающего устройства: (крышку) контактор 4, газоотводящую систему контактора с газовым реле и расширителем, маслоуказатель контактора и маслорасширителя (с целью определения течей масла), целостность диафрагмы (мембраны) защитного устройства бака контактора. В случае обнаружения неисправностей выяснить причину течей или изменения уровня масла и отметить мелом места течей для устранения их в процессе ремонта. Проверить цвет силикагеля в воздухоосушителе контактора (при наличии осушителя) и при необходимости заменить силикагель.

7.3.2.2. Произвести прогонку устройства от начального до конечного положения и обратно 6-10 раз для снятия окислов с контактов. Для устройств SАV, SCV, SDV дополнительно сделать 100 переключений:

Рис. 9. Схема установки переключающего устройства РПН:

1 - привод; 2 - нониусная муфта; 3 - вертикальный карданный вал; 4 - контактор;

5 - горизонтальный вал; 6 – избиратель

с предизбирателем G19 или реверсором W19 на положениях 11-8-11;

с предизбирателем G23 или реверсором W23 на положениях 13-10-13;

с предизбирателем G27 или реверсором W27 на положениях 15-12-15.

7.3.2.3. Взять пробу масла из бака контактора для определения качества его. Масло подлежит замене, если параметры его не соответствует указанным в табл. 1.

Таблица 1

Параметры трансформаторного масла

| Переключающее устройство | Пробивное напряжение масла по ГОСТ 6581-75, кВ, не менее | Влагосодержание, г/т, по ГОСТ 7822-75, не более | |

| в контакторе | для заливки | ||

| РНТ, РНО | 22 | 30 | - |

| РНОА на 35 кВ | 30 | - | |

| 110 кВ | 35 | 50 | 25 |

| 220-330 кВ | 40 | - | |

| PC | 25 | - | |

| SАV, SCV, SDV | 30 | 50 | - |

Масло заменяется также после 50000 переключений в устройствах PC, SAV, SCV, 25000 переключений в устройствах РНО и РНОА или после 4-х лет работы для устройств SAV,SCV, SDV.

7.3.2.4. Слить масло из бака контактора, предварительно открыв пробку для выпуска воздуха из бака или предохранитель от избыточного давления, и снять круговую диаграмму последовательности действия элементов переключающего устройства в обоих направлениях переключения при полном обороте вертикального карданного вала 3 привода 1 во всех положениях переключающего устройства. По этой диаграмме определить состояние элементов устройства для предварительного выяснения объема его ремонта.

7.3.2.5. Провести ремонт контактора, зафиксировав положение избирателей по указателю датчика положения 7 (рис. 10). Переключающие устройства SАV, SCV, SDV установить в положение 4. Извлечь вынимаемые части и блоки сопротивлений, предварительно застопорив механизм переключения и отметив включенные и выключенные контакты.

7.3.2.6. Очистить детали контактора от грязи. Проверить надежность (затяжку, контровку) резьбовых соединений, состояние изоляции контактной системы (отсутствие трещин, сколов, расслоений), состояние пружин (целостность, отсутствие изломов), отсутствие изломов и обрывов гибких связей.

Рис. 10. Схема установки переключающего устройства РПН погружного типа:

1 - привод; 2 - нониусная муфта; 3 - вертикальный вал; 4 - контактор; 5 - горизонтальный карданный вал; 6 - избиратель; 7 - датчик положения; 8 - угловой редуктор; 9 - поворотный редуктор; 10 - датчик температуры

7.3.2.7. Проверить состояние контактов. Замену контактов производить в следующих случаях. Если подвижные дугогасительные контакты устройств РНО (Т)-13, PHO(T)-21, PHO-17, РНО(Т)-20, РНО(Т)-23, РНТ-24 и неподвижные устройств РНО(Т)-13, РНО(Т)-21 обгорели до толщины 7 мм, а неподвижные дугогасительные контакты устройств PHO-17, РНО-20, РНО(Т)-23, РНТ-24 до толщины 24 мм, они подлежат замене.

В устройствах РНОА вспомогательные и дугогасительные контакты заменить, если зазор между главными контактами в момент соприкосновения вспомогательных менее 1 мм. Зазор измеряется после выведения контактора из статического положения ("замка") для двух плеч, вывод сделать по наименьшему зазору.

В устройствах PC произвести регулирование провалов и ремонт контактов (разрешается производить только один раз, а необходимость замены определяется минимально допустимой толщиной главных контактов: медная часть - 1,5 мм, металлокерамика - 1 мм).

В устройствах SАV, SCV, SDV замену дугогасительных контактов произвести тогда, когда вольфрамовая контактная накладка будет иметь толщину менее 1 м.

Во всех остальных случаях провести ремонт контактов, заключающийся в запиливании главных контактов с целью получения определенного соотношения медной и металлокерамической части (для ПУ типа PC) или в зачистке контактов с целью удаления заусениц, подгаров, оплавлений.

7.3.2.8. Измерить усилие нажатия в контактах, которое не должно превышать:

для дугогасительных контактов ПУ типа РНО (РНТ) - 50-60 Н (5-6 кГс) [при этом разница в давлениях между спаренными контактами одной фазы не должна превышать 3 Н (0,3 кГс)];

для контактов контактора ПУ типа РНОА:

главных - 180-240 Н (18-54 кГс),

вспомогательных - 180-220 Н (18-22 кГс),

дугогасящих - 80-100 Н (8-Ю кГс),

для контактов контактора типа PC: главных - 350-420 Н (35-42 кГс), вспомогательных - 90-130 Н (9-13 кГс);

для главных контактов ПУ типа SАV, SCV, SDV - 26-38 Н (2,6-3,8 кГс).

7.3.2.9. Проверить исправность токоограничивающих сопротивлений путем измерения их значения и сравнения с паспортными данными.

7.3.2.10. Дважды промыть вынимаемую часть и корпус контактора чистым сухим трансформаторным маслом (Uпр = 50 кВ) (желательно подогретым до 50-60°С) и установить ее и блок сопротивлений (PC, SАV, SCV, SDV) на место.

Залить бак контактора чистым сухим трансформаторным маслом с параметрами, указанными в табл. 1, через расширитель (РНОА) или маслопровод для защитного реле (PC) до появления масла из пробки для выпуска воздуха.

7.3.2.11. Ремонт избирателей и предизбирателей проводить после подъема колокола бака, при этом необходимо снять горизонтальный карданный вал 5 и отсоединить отводы, соединяющие контактор с трансформатором. В устройствах погружного типа снять переходной фланец, или, если устройство смонтировано без него, отсоединить через люк отводы трансформатора для обеспечения возможности подъема колокола (отводы замаркировать).

7.3.2.12. Ремонт избирателей 6 состоит в осмотре всех их элементов: механической передачи, пружин контактов, изоляционных деталей, токоподводов на отсутствие поломок, обрывов, сколов, трещин и прочих неисправностей, могущих вызвать нарушение работы избирателей. Проверить визуально надежность резьбовых соединений (затяжку, контровку), состояние контактных поверхностей (отсутствие следов нагрева).

Измерить с помощью динамометра усилие контактных пружин. Оно должно быть в пределах:

в избирателе и предизбирателе ПУ типа PC: на ток 200А-40-60Н (4-6 кГс), 400А-55-75Н (5,5-7,5 кГс), 600A-90-110H (9-11 кГс типа РНО СРНТ)-50-60Н (5-6 кГс);

в ПУ типа SAV , SCV , 5DV : избиратель - 60-90Н(6-9 кГс) предизбиратель - 40-65Н (4-6,5 кГс).

После доступа к активной части измерить давление главных контактов контактора устройств РНО (РНТ), которое должно быть 80-100 Н (8-10 кГс).

7.3.2.13. После сборки трансформатора и присоединения ПУ к трансформатору и приводу произвести прокрутку ПУ вручную по всему диапазону на отсутствие заеданий и снять осциллограмму действия контактов

Полученные данные сравнить с данными в паспорте ПУ.

7.3.2.14. Сушку ПУ перед опусканием в бак производить в случае пребывания на воздухе более 100 ч для ПУ типа SАV, SCV, SDV, более 8-24 ч (в зависимости от влажности) для ПУ типа РНОА, для остальных ПУ - более времени, оговоренного для активной части трансформатора.

7.3.2.15. Проверить работу системы автоматического управления работой переключающих устройств, дистанционного управления приводом.

7.3.3. Ремонт привода переключающих устройств с РПН производить в следующей последовательности:

осмотреть и проверить надежность (затяжку, контровку) всех крепежных соединений;

проверить наличие смазки в колпачковых масленках, установленных на подшипниках валов привода и между трущимися частями механизма и редуктора. В случае необходимости смазать эти части смазкой, указанной в эксплуатационной документации на привод;

осмотреть контакты пускателей, реле и других приборов, целость сигнальных ламп;

проверить правильность остановки привода на выбранном положении и, в случае отклонения от нормы, отрегулировать торможение в соответствии с эксплуатационной документацией на привод;

проверить работу крайних электрических и механических блокировок;

проверить работу дистанционного указателя положений и при необходимости отрегулировать согласно эксплуатационной документации на привод;

проверить сопротивление изоляции электрических цепей. Оно должно быть не менее 0,5 МОм при измерении мегаомметром на напряжение 2500 В ТУ 25-04-2131-76;

проверить состояние блокировки при ручном приводе. При установленной рукоятке ручного привода пуск электродвигателя должен быть невозможен;

проверить действия нагревателей, командных кнопок при закрытой крышке.