Соединение, ответвление и оконцевание жил проводов и кабелей

Токопроводящие жилы проводов и кабелей во время монтажа и ремонта соединяют следующими способами: сваркой, пайкой и опрессовкой. Для резьбового контактного соединения используют металлические (медные, алюминиевые) наконечники, которыми оконцовывают токоведущие жилы.

Электрическая сварка жил

Для сварки жил применяют бездуговую сварку способом контактного разогрева, дуговую полуавтоматическую сварку в среде аргона плавящимся электродом и ручную дуговую сварку в среде аргона неплавящимся электродом. Дуговую сварку используют при большой теплоемкости жил — для многопроволочных жил крупных сечений (алюминиевых до 1500 мм² и медных до 300 мм²), а также для монолитных алюминиевых жил сечением до 240 мм².

Для сварки соединений и ответвлений однопроволочных жил сечением до 10 мм² применяют сварку электродами или аппаратом ВКЗ-1.

Сварку по торцам многопроволочных жил сечением до 240 мм² проводят в стальных или угольных формах, используя ранее выпускавшиеся комплектные установки серии У САП или трансформаторы мощностью около 2 кВт, угольные электроды и охладители для предохранения изоляции от перегрева. Вторичное напряжение трансформаторов должно быть в пределах 8-12 В.

Для повышения качества сварки необходимо надежно удалить окислы с поверхности свариваемых металлов. Особенно это относится к алюминиевым жилам. Окислы удаляют флюсами, например, АФ-4а и ВАМИ (при сварке алюминиевых жил). Сварное соединение защищают водостойкими лаками.

Сварные соединения считаются непригодными, если возникают: пережоги наружного повива, нарушения целости металла шва при перегибах соединения или усадочные раковины глубиной более одной трети диаметра жилы.

Газовая сварка жил

Наибольшее применение в монтажной практике нашли пропано-воздушная и пропано-кислородная газовые сварки. Все способы газовой сварки имеют общие технологические особенности.

Газовое сварочное пламя сильно рассеивает теплоту. В связи с этим возникает опасность повреждения изоляции. Поэтому при сварке широко применяют защитные экраны из листового асбеста. Воздействие концентрированного газового сварочного пламени на отдельные проволоки жилы часто приводит к их пережогу. Поэтому при сварке используют сварочные цельные или разборные стальные, а также угольные формы, надеваемые на жилы проводов и являющиеся косвенными нагревателями жил: факелы пламени направляют не на жилы, а на поверхность форм. Материал жил нагревается теплоизлучением внутренних поверхностей форм.

Сильный нагрев при сварке может служить причиной перегрева изоляции. Поэтому применяют массивные стальные охладители, которые плотно устанавливают на оголенные жилы поблизости от зоны сварки.

Применение флюсов является нежелательным, так как остатки флюса после сварки удалить из многопроволочных жил трудно. Оставаясь на проволоках, флюсы способствуют коррозии и разрушению соединения. Для получения хорошего качества наплавленного металла шлаки удаляют стальным стержнем — мешалкой.

Термитная сварка жил

Термитная сварка основана на высокой теплотворной способности специального горючего состава — термита (по массе Fe2O3 — 72,5 %, Аl — 18 %, Mg - 4,5 % и 40 %-го ферромарганца - 5 %). Из термита прессуют толстостенные полые цилиндры — муфели, составляющие основу термопатронов. Для поджигания муфеля термопатрона служат специальные термитные спички, создающие температуру около 1000° С. Горит термитный патрон при температуре около 2800еС.

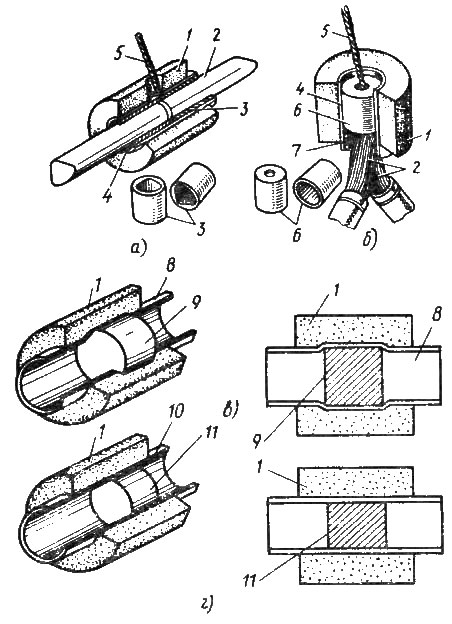

Рис. 32. Термитные патроны ПА (а), ПАТ (б), ПАС (в), М (г):

1 — муфель; 2 — жила; 3 — втулка для монолитных секторных жил; 4 — кокиль; 5 — присадок; 6 — колпачок; 7 — уплотнение; 8 — стальной кокиль; 9 — алюминиевый вкладыш; 10 — медный кокиль; 11 — вкладыш из медно-фосфористого припоя.

Термитная сварка обеспечивает высокую производительность работ и хорошее качество получаемых соединений. Для термитной сварки применяют термопатроны различных конструкций : ПА (рис. 32, а) - для стыкового соединения алюминиевых жил сечением 16-800 мм² и приварки наконечников к жилам сечением 300 — 800 мм²; ПАТ (рис. 32,6) — для торцовой сварки многопроволочных алюминиевых жил суммарным сечением до 240 мм² и для приварки наконечников к жилам сечением 70 — 240 мм²; АТО для сварки по торцам многопроволочных жил суммарным сечением 5 — 32 мм², скрученных между собой.

Для сварки неизолированных алюминиевых и сталеалюминиевых проводов воздушных линий при сечениях 16—240 мм² служат термопатроны ПАС (рис. 32, в). Медные провода BЛ при сечениях 25 — 150 мм² сваривают термопатронами М (рис. 32, г).

Для секторных жил изготовляют переходные втулки с цилиндрической наружной поверхностью и отверстием секторного сечения (рис. 32, а, з). Термитная сварка производится с применением флюсов АФ-4а, ВАМИ.

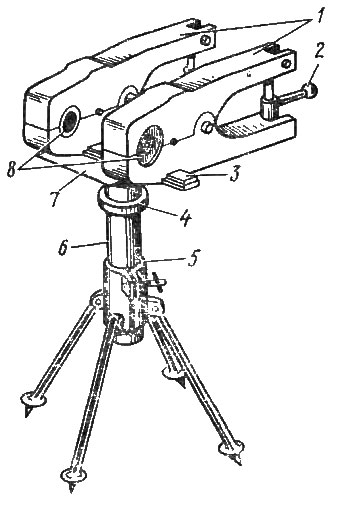

Рис. 33. Приспособление для сварки алюминиевых жил:

1 — охладители; 2 — откидные винты; 3 — соединительная планка; 4 — винт крепления соединительной планки к штативу; 5 — штатив; 6 — выдвижная стойка; 7 — экран; 8 — сменная разрезная втулка.

Стыковая термитная сварка алюминиевых жил кабелей проводится в следующем порядке:

- По сечению жил кабеля выбирают размер термопатрона.

- Металлические детали патрона обезжиривают, кокиль изнутри окрашивают пастообразным раствором мела и полностью высушивают (кокиль устанавливают внутри муфеля так, чтобы их литниковые отверстия совпали).

- Из комплекта универсального набора приспособлений для сварочных работ (НПСУ) по сечению жил кабеля выбирают разрезные сменные втулки 8 охладителей 1 (рис. 33) и ослабляют откидные винты 2. Втулки для цилиндрических жил закрепляют стопорными винтами в охладителях.

- Два охладителя предварительно собирают на соединительной планке 3 штатива 5.

- Устанавливают стальной экран 7 и закрепляют стойку 6 в необходимом положении винтом 4.

- Концы соединяемых жил покрывают флюсом ВАМИ и надевают на них алюминиевые колпачки 1 или секторные втулки 3 (см. рис. 32, а).

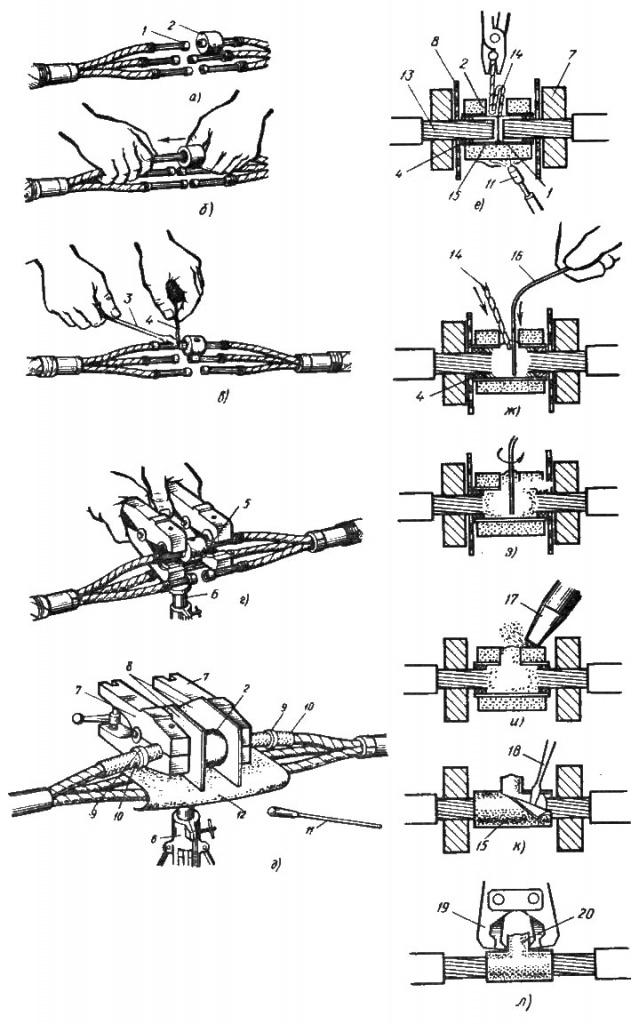

- Термопатрон 2 надевают на одну из соединяемых жил (рис. 34, а). Кабели подают друг к другу до касания алюминиевых колпачков (рис. 34,6) (патрон сдвигают так, чтобы литниковое отверстие располагалось точно над стыком жил).

- Зазор между жилой 13 и кокилем 15 (рис. 34, е) законопачивают асбестовым шнуром 4 (рис. 34, в) с помощью конопатки или отвертки 3.

- Устанавливают охладители 7 на жилы так, чтобы зазоры между торцами кокиля термопатрона и плоскостями охладителей были около 5 мм.

- Соединительную планку закрепляют на штативе 6 с экраном 5, а охладители — на планке.

- Отрезками присадочного прутка 14, зачищенного и слегка покрытого флюсом ВАМИ, заполняют литниковое отверстие термопатрона (при отсутствии легированных присадочных прутков используют алюминиевые проволоки диаметром 2 мм из повивов жилы).

- На соединяемую жилу перед охладителями и между местом сварки и остальными жилами устанавливают экраны 8 и 12, изготовленные из асбестового картона толщиной не менее 4 мм (экран на соединяемой жиле должен выступать за габариты охладителей не менее чем на 10 мм).

- На защищаемые жилы надевают разрезные поливинилхлоридные трубки 10 и закрепляют бандажами 9.

- Термитную спичку 11 устанавливают в удлинитель или берут плоскогубцами, зажигают о терку и поджигают муфель (рис. 34,е). Полное расплавление жил происходит через 10—15 с после окончания горения муфеля.

- Убедившись в этом с помощью стальной мешалки 16 (рис. 34, ж), тщательно промешивают ванну для более полно го выхода газов и добавляют присадок.

- После кристаллизации расплавленного металла удаляют шлак муфеля, скалывая его небольшим зубилом 17 ил* разламывая в пассатижах (при мелких термопатронах).

- Удаляют кокиль (рис. 34, к), отгибая его отверткой 18.

- Прибыль 20 откусывают специальными клещами 19 (рис. 34, л).

- Удаляют окислы и соединение покрывают защитными лаками.

Рис. 34. Последовательность операций термитной сварки:

а—д - сборка, е—л - сварка; а, б - установка термитного патрона, в — уплотнение кокиля, г — установка охладителей, д — собранное соединение, е — зажигание патрона, ж — ввод присадочного прутка, з — перемешивание ванны, и — удаление шлака, к — удаление кокиля, л — срезание прибыли.

1 — алюминиевый колпачок; 2 — термопатрон; 3 —отвертка; 4 — асбестовый шнур; 5 — экран; 6 — штатив; 7 — охладитель; 8, 12 — экраны; 9 — бандаж; 10 — полихлорвиниловые трубки; 11 — термитная спичка; 13 — жила кабеля; 14 — присадочный пруток; 15 - кокиль; 16 — мешалка; 17 — зубило; 18 — отвертка; 19 — клещи; 20 — прибыль.

Пайка жил

Пайка применяется при соединении медных жил сечением 16—185 мм². Она отличается простотой технологии, но большой трудоемкостью.

Для пайки алюминиевых жил в стальных съемных формах широко применяют припои А, ЦО-12, ЦА-15. В медных остающихся гильзах алюминиевые жилы, предварительно облуженные припоем А, соединяют припоями ПОС-ЗО и ПОС-61. Эти же припои используют при пайке медных жил. При пайке медных жил в качестве флюсов применяют канифоль или ее спиртовой раствор КСп.

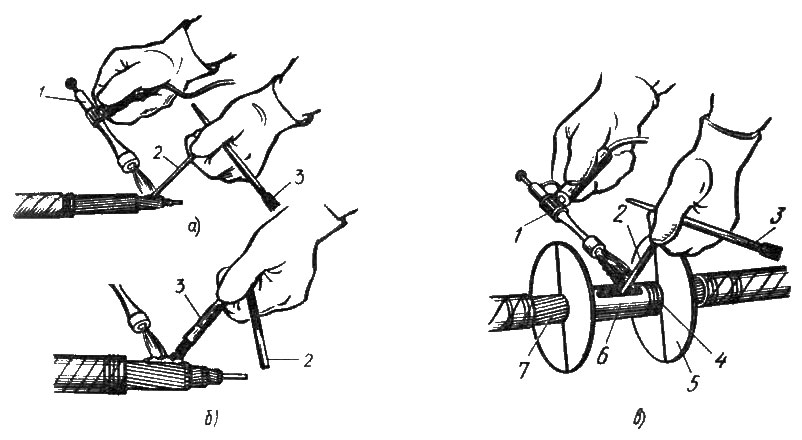

Рис. 35. Соединение жил непосредственным сплавлением припоя:

а — нанесение припоя, б — растирание припоя стальной кисточкой, в — пайка в форме.

1 — горелка; 2 — припой; 3 — стальная кисточка; 4 — асбестовая пряжа; 5 — тепловой экран; 6 — форма: 7 — жила кабеля.

Соединение и ответвление жил непосредственным оплавлением припоя (рис. 35) проводят в съемных формах или в соединительных гильзах. Разъемные формы поставляются промышленностью и применяются многократно. Неразъемные формы сгибают из кровельной стали для одноразового использования.

Алюминиевые многопроволочные жилы сечением 16 — 240 мм² разделывают, обезжиривают и зачищают. Концы жил 7 облуживают (рис. 35, я, б), периодически разрушая окислы торцом стальной кисточки 3. На стыке жил отмечают границу формы, от которой на длину 10—12 мм внутрь стыка подматывают асбестовую пряжу 4. Затем на жилы устанавливают форму 6 и закрепляют ее бандажами. Форму с обеих сторон ограждают тепловыми экранами 5 (рис. 35, в), разогревают пламенем горелки 1 до температуры плавления припоя и заполняют припоем 2 до верха. Подогревая форму, тщательно промешивают жидкий припой мешалкой, удаляя с поверхности шлаки. Затем соединение охлаждают. При застывании припоя предохраняют его от ударов и сотрясений: все припои для алюминия особенно хрупки при температуре от 250° до точки плавления. Далее снимают форму, экраны и охладители, удаляют остатки асбестовой пряжи, зачищают и опиливают соединение. Готовое соединение изолируют.

Опрессовка жил

Наиболее широкое распространение получили три способа опрессовки: местным вдавливанием, сплошным обжатием и комбинированным обжатием.

Способ местного вдавливания характеризуется сравнительно небольшими усилиями опрессовки, однако контакты соединения получаются менее стабильными, и искажается геометрическая форма токопроводящих жил. При напряжениях 6—10 кВ искажение формы жил приводит к созданию неоднородности электрического поля, которое опасно для изоляции. С помощью местного вдавливания соединяют алюминиевые жилы сечением 16 — 95 мм² при напряжении кабельных линий до 10 кВ включительно, сечением более 95 мм² при напряжении до 1 кВ.

Способы сплошным и комбинированным обжатием связаны с применением более мощных и дорогих прессов с приводами. Этими способами получают контактные соединения более высокого качества, чем при местном вдавливании.

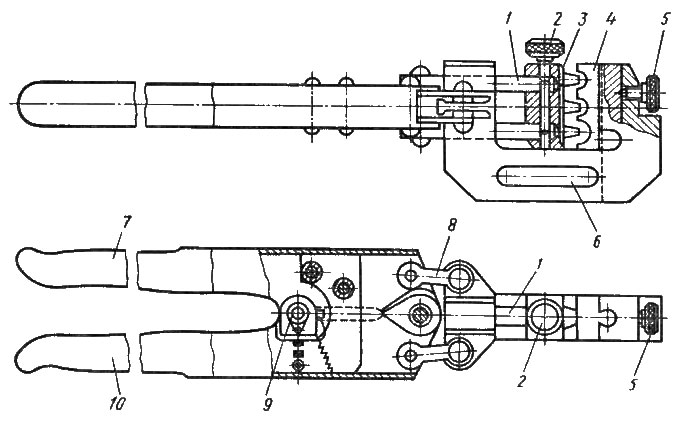

Рис. 36. Пресс-клещи ПК-3:

1 — толкатель; 2, 5 — винты; 3 — блок-пуансон; 4 — блок-матрица; 6 — бугель; 7, 10 — рукоятки; 8 — тяга; 9 — блокировочное устройство.

Инструменты для опрессовки, которыми непосредственно воздействуют на металл соединения, представляют собой комплекты из пуансонов и матриц и являются сменными в механизмах (прессах). В последние годы инструменты для опрессовки модернизированы и выпускаются в виде наборов НИСО для опрессовки алюминиевых жил сечением 16 — 240 мм² и НИОМ для опрессовки медных жил тех же сечений.

Рис. 37. Механизмы опрессовки ПГЭ-20 с электроприводом (а), РМП-7 (б), ПГР-20М1 (в), гидроклещи ГКМ (г):

1 — бугель; 2 — гидроцилиндр; 3 — насос; 4 — привод; 5 — рукоятка; 6 — откидная скоба; 7 — корпус; 8 — барабан; 9 — матрица; 10 — пуансон; 11 — поршень; 12 — рукоятка-резервуар.

Для создания усилий, необходимых для опрессовки, применяют разнообразные механизмы (рис. 36 — 38). Наиболее удобными в практике ремонтных работ являются механизмы ПГР-20М1 и ПГЭ-20, в которых посадочные места для инструмента унифицированы (рис. 37). Это позволяет применять механизмы как с набором НИСО, так и с набором НИОМ, т. е. производить опрессовку алюминиевых и медных жил.

Соединение и ответвление однопроволочных алюминиевых жил сечением 2,5—10 мм² выполняют в гильзах ГАО. Соединение алюминиевых и медных жил сечением выше 10 мм² производят в алюминиевых трубчатых гильзах, а оконцевание - в наконечниках ТА и ТАМ. Для соединения и оконцевания медных жил применяют медные трубчатые гильзы и наконечники Т.

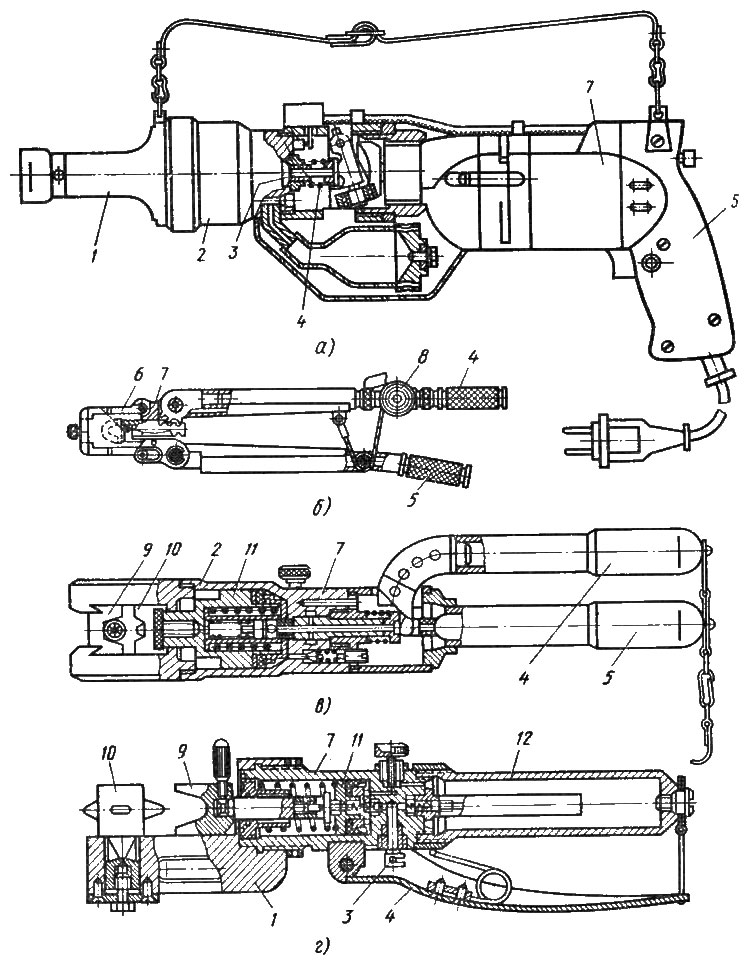

Рис. 38. Пороховой пресс ППО-95М:

1 — ствол; 2 — амортизатор; 3 — защитный кожух; 4 — корпус; 5 — винт; 6 — матрица; 7 — пуансон; 8 — гайка амортизатора; 9 — стопорная пружина; 10 — экстрактор; 11 — затвор; 12 — боевая пружина; 13 — ударник; 14 — пуговка.

Кроме трубчатых изделий для опрессовки применяют штифтовые медно-алюминиевые наконечники ШП и кольцевые медные наконечники П (пистоны). Наконечники ШП выпускают для многопроволочных алюминиевых жил сечением 16 — 240 мм², а пистоны П — для медных жил сечением 1,0; 1,5 и 2,5 мм².

В технологии опрессовки алюминиевых и медных жил имеются некоторые различия. На поверхности алюминиевых жил образуется оксидная пленка, которая имеет высокое электрическое сопротивление. Поэтому для избежания образования этой пленки при подготовке алюминиевых жил к опрессовке применяют кварцевазелиновую пасту. Ее наносят на предварительно очищенную стальными щетками и ершами поверхность, затем удаляют грязную пасту ветошью и наносят новый слой пасты. Последовательность оконцевания и соединения опрессовкой алюминиевых жил сечением 16—240 мм показана на рис. 39.

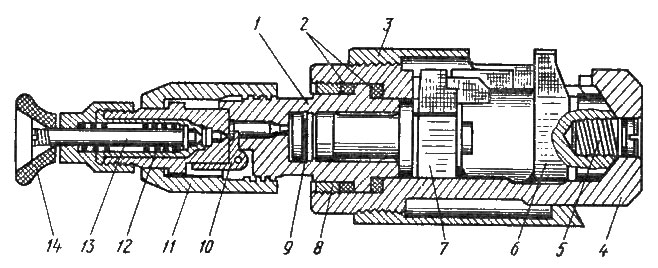

Рис. 39. Последовательность опрессовки алюминиевых жил сечением 16 — 240 мм²:

а — концы жил после снятия изоляции; б — зачистка жил; в — зачистка внутренней поверхности гильзы; г — смазка внутренней поверхности гильзы кварцевазелиновой пастой; д — смазка жил кварцевазелиновой пастой; е — соединение, подготовленное к опрессовке; ж — опрессовка жил; з — опрессованное соединение.

Выбирают инструмент, механизм и наконечник (гильзу) для данного типа и сечения жилы. С участка жилы, равного длине втулки наконечника или половине длины гильзы, удаляют изоляцию (рис. 39, а), зачищают жилу (рис. 39, 6), внутреннюю поверхность гильзы (рис. 39, в) или наконечника и смазывают кварцевазелиновой пастой (рис. 39, г, д). Надевают наконечник до упора, жилы вводят в гильзу до стыка (рис. 39, ё) (стык должен находиться в середине длины гильзы). Собранное соединение устанавливают в механизм для опрессовки; предварительно пуансон отводится от матрицы в крайнее положение (рис. 39, ж). Проводят опрессовку жил. Окончание процесса опрессовки определяется по моменту упора шайбы пуансона в торец матрицы. Опрессовку наконечников осуществляют двумя вдавливаниями однозубым инструментом или одним вдавливанием двухзубым инструментом. На гильзе с каждой стороны выполняют по два вдавливания (рис. 39, з). Наилучшие результаты опрессовки достигаются применением набора НУСА с пуансоном ступенчатой формы.

С опрессованного соединения или наконечника удаляют излишки пасты, притупляют острые грани на соединении и обезжиривают его. Накладывают один слой кабельной бумаги на соединение жил кабелей напряжением 6—10 кВ с перекрытием всех лунок, предварительно заполненных кабельной массой МП. Готовое соединение изолируют.

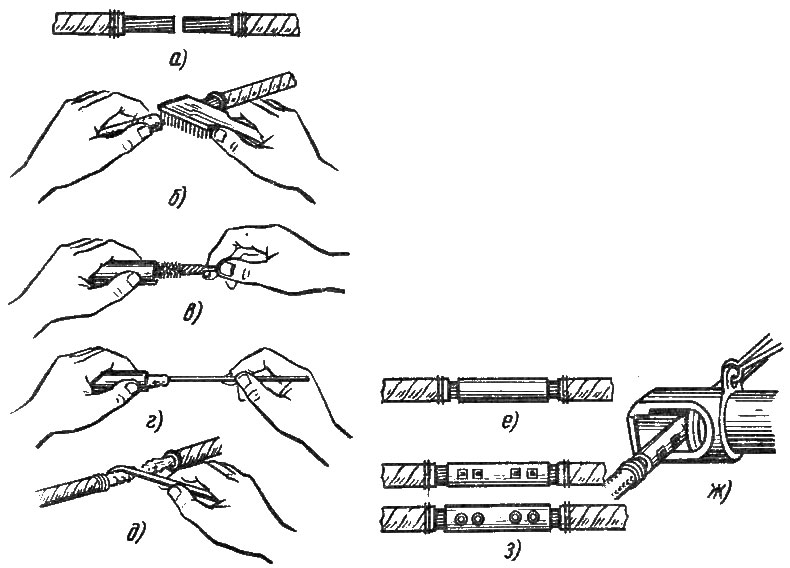

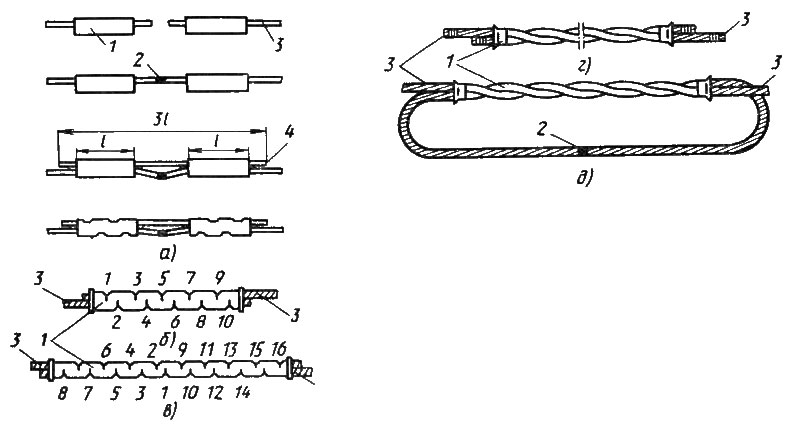

Рис. 40. Соединение проводов ВЛ:

а — последовательность обжатия в двух соединителях с шунтом и с применением сварки; б, в — порядок обжатия (показан цифрами) монометаллических и сталеалюминиевых проводов; г, д — соединение скручиванием без применения и с применением сварки.

Обжатие и опрессовка неизолированных проводов BЛ (рис. 40) проводится в том случае, когда к соединению как электрическому контакту не предъявляют высоких требований.

Соединения выполняют в соединителях, представляющих собой отрезки труб овального, круглого или фасонного сечений.

Обжатие проводов с применением сварки проводят в двух соединителях с шунтом, в удлиненных соединителях с шунтом и в соединителях с петлей, где располагают сварное соединение. Первый и третий варианты позволяют полностью разгрузить сварное соединение от механических нагрузок.

Соединения в двух овальных соединителях выполняют в следующем порядке: очищают, промывают в растворителе и вытирают насухо овальные соединители 1 (рис. 40, а), после чего надевают их на провода 3. Подготавливают концы проводов к сварке и проводят термитную сварку жил 2. Отрезают от провода шунт 4 длиной, равной трем длинам соединителя. Размечают, очищают от грязи, промывают в растворителе, вытирают насухо места установки соединителей на проводах и на шунте, покрывают их нейтральным техническим вазелином. Собранное соединение обжимают клещами, предназначенными для обжатия проводов. Качество обжатия контролируют осмотром и замерами глубины вдавливаний. При обнаружении дефекта соединение вырезают и выполняют заново.

В соединениях с петлей (петлю выполняют, как и при соединении скручиванием — рис. 40,6) провода пропускают через соединитель так, чтобы их свободные концы были длиной не менее трех четвертей длины соединителя. Проводят обжимку или опрессовку по общей схеме. Концы проводов изгибают петлей, стыкуют и сваривают термитной сваркой.

Обжатие алюминиевых проводов производят клещами, например МИ-19А, по рискам на соединителе (рис. 40,6, в). Сначала опрессовывают сердечники жил, вводя их внутрь стального соединения (при этом основной соединитель должен быть надвинут на один из проводов). После опрессовки стального сердечника основной соединитель располагают поверх него симметрично и опрессовывают на алюминиевых повивах проводов.

Соединения скручиванием в овальных соединителях (рис. 40, г, д) для проводов сечением 10—185 мм² выполняют в приспособлении с неподвижным зажимом и вращающейся планшайбой. Провода с соединителем жестко закрепляют в зажиме и планшайбе. Затем планшайбу поворачивают на 3 — 4,5 оборота (пропорционально сечению жил). При необходимости выполняют сварку в петле (рис. 40,6).

При наличии на поверхности соединителя трещин, механических повреждений или следов значительной коррозии, при кривизне опрессованного соединителя более 3 % его длины опрессованные контактные соединения бракуются.

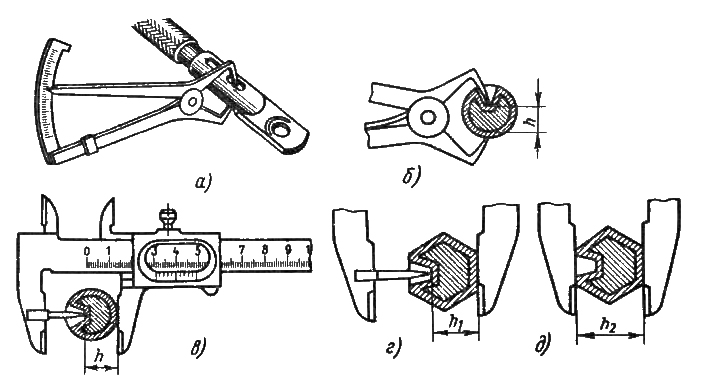

Рис. 41. Средства и способы контроля качества опрессовки:

а, б — при местном вдавливании специальным измерителем; в, г — при местном вдавливании штангенциркулем с насадкой; д — при комбинированном обжатии штангенциркулем.

Широкое применение для контроля качества опрессованных соединений имеет метод измерений остаточных толщин с помощью приспособленных для этого штангенциркулей или штриховых приборов (рис. 41). Измеряемые при этом остаточные толщины h, h1 и h2 должны соответствовать нормам. Контролю подвергают 3-5% соединений опрессовкой кабельных жил и 5-10% соединителей BЛ.