Капитальный ремонт силовых трансформаторов 35-220кВ до 80MBA - Ремонт отдельных узлов

- Капитальный ремонт силовых трансформаторов 35-220кВ до 80MBA

- Требования безопасности

- Условия хранения

- Подготовка к ремонту

- Демонтаж и доставка

- Вскрытие, проверка состояния и ремонт

- Сборка

- Окончательная сборка и перекатка на фундамент

- Ремонт отдельных узлов

- Испытания, требования к маслам

- Приложения

10. РЕМОНТ ОТДЕЛЬНЫХ УЗЛОВ ТРАНСФОРМАТОРА.

10.1. При ремонте бака необходимо:

- очистить наружную поверхность бака и крышки от грязи;

- проверить состояние сварных швов. Обнаруженные места течи очистить, обезжирить, заварить, удалить шлак и зачистить сварные швы металлическими щетками. Проверить качество шва, для чего сварочный шов с наружной поверхности бака покрыть мелом, а с противоположной -смочить керосином (отсутствие пятен на забеленной поверхности указывает на хорошее качество шва);

, - проверить и восстановить поврежденную резьбу отверстий и гнезд. Проверить состояние упорного бортика на разъеме бака;

- промыть бак внутри чистым сухим трансформаторным маслом, а при необходимости очистить и обезжирить внутреннюю поверхность бака, покрыть подготовленные к окраске поверхности грунтовкой ФЛ-ОЗК (ГОСТ 9109-81) или ГФ-020 (ГОСТ 25129-82) ровным слоем без наплывов. Грунтовку ФЛ-ОЗК сушить при температуре 18-23°С в течение 24 ч или при 100-110°С - 1ч. Грунтовку ГФ-020 сушить при температуре 18-23°С в течение 48 ч или при 100-110°С - 1ч;

- заменить уплотнения новыми. Резиновую прокладку приклеить резиновым клеем марки № 88. Стыки резиновых полос выполнить внахлест. Длина нахлеста должна быть не менее 50 мм; стыкуемые концы срезать на клин, место стыка промазать клеем;

- испытать бак на маслоплотность давлением 0,054 МПа (410 мм рт.ст.), если производились правка и сварочные работы;

- окрасить, при необходимости, наружную поверхность бака серой малью ПФ-115 (ГОСТ 6465-76), рабочая вязкость которой 25-28 сСт по вискозиметру ВЗ-4 при температуре 18-20°С или светло-серой эмалью ПФ-133 (ГОСТ 926-82), рабочая вязкость которой 23-33 сСт по вискозиметру ВЗ-4 при температуре 18-26°С. Сушить поверхности в течение 1 ч при температуре 80-100°С или не менее 16 ч при температуре 18-23°С. Перед окраской поверхность бака грунтовать. Сварные швы и неровности шпатлевать нитрошпатлевкой.

10.2. При ремонте расширителя необходимо:

- разболтать боковые люки расширителя и провести внутренний и наружный осмотр. Проверить отсутствие ржавчины на внутренней поверхности расширителя, состояние наружной поверхности и отметить места течи в сварных швах. Поврежденные швы на наружной поверхности заварить и зачистить. Очистить места ржавчины на внутренней и наружной поверхности металлическими щетками, обезжирить и окрасить.

Примечания: 1. Требования к обработке и окраске внутренней и наружной поверхностей расширителя те же, что и к обработке и окраске бака.

2. Окраску наружной поверхности расширителя производить после испытания его на плотность.

3. Если ржавчина на внутренней поверхности расширителя не обнаружена, промыть расширитель чистым сухим трансформаторным маслом.

- разобрать, очистить и собрать отстойник;

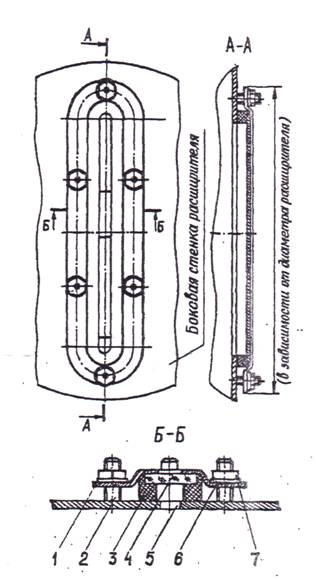

- произвести ремонт плоского маслоуказателя (см. рис. 1). Снять маслоуказатель с расширителя, заменить уплотнительную резиновую прокладку 3. При наличии трещин, несмываемых пятен следует заменить стекло 4. Собрать маслоуказатель и установить на расширитель. Проверить сообщаемость маслоуказателя с расширителем;

- при наличии стрелочного маслоуказателя, разобрать последний, проверить состояние, очистить узлы системы, собрать, проверить его работу в собранном виде, установить на расширителе;

- разобрать воздухоосушитель, очистить внутреннюю и наружную поверхности, собрать, заполнить сухим крупнозернистым силикагелем марок КСКГ, КСМК или КСМГ (ГОСТ 3956-76). Для зарядки патрона воздухоосушителя применять силикагель-индикатор (ГОСТ 8984-75). Размер зерен 1,5-3,5 мм. При отсутствии готового силикагеля приготовить его в соответствии с приложением 8;

- - плоский фасонный фланец;

- - шпилька;

- - уплотнительная резиновая прокладка;

- - плоское стекло;

- - продольное окно;

- - шайба;

- - гайка.

Рис. 1. Плоский маслоуказатель.

- промыть расширитель трансформаторным маслом, установить новые резиновые уплотнения на резиновом клее, загерметизировать. Собранный расширитель испытать на плотность, в процессе испытаний должны быть устранены все неплотности, образовавшиеся при сборке его комплектующих частей. Для этого наполнить расширитель горячим (50-60°С) сухим трансформаторным маслом до уровня верхней отметки указателя и выдержать в течение не менее 3 ч. При обнаружении следов утечки масла устранить причину появления неплотности.

На собранном и залитом маслом расширителе необходимо проверить работу стрелочного маслоуказателя и сигнальных контактов. При проверке работы стрелочного маслоуказателя и отсечного клапана, следует руководствоваться инструкциями завода-изготовителя.

10.3. Для ремонта термометра типа А необходимо снять защитный кожух. Очистить термометр от грязи и масла ветошью, смоченной уайт-спиритом. Заменить резиновую уплотнительную шайбу. Установить термометр и кожух на крышку бака.

10.4. Для ремонта предохранительной трубы и газоотводной системы необходимо: - разобрать предохранительную трубу, очистить внутреннюю поверхность от ржавчины, обезжирить и окрасить ее. Заменить стеклянный диск, если он или его уплотнения повреждены. Наружную и внутреннюю поверхности, при необходимости, окрасить в соответствии с указаниями п. 10.1. Собрать и загерметизировать предохранительную трубу; - разобрать, очистить и промыть газоотводную систему трансформаторным маслом. При нарушении защитного покрытия окрасить в соответствии с указаниями п. 10.1; - заменить предохранительный клапан при обнаружении дефектов в соединениях, нарушении целостности пружин или обнаружении на них раковин. Производить ремонт и регулирование предохранительного клапана не разрешается.

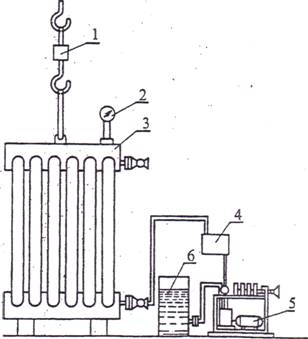

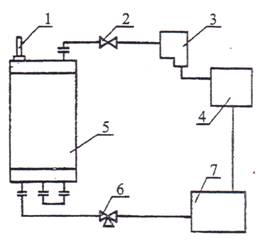

10.5. При ремонте радиаторов и вентиляторов системы охлаждения М и Д необходимо: очистить наружную поверхность радиаторов от пыли и загрязнений; проверить состояние мест сварки, уплотнений и наружной окраски; подварить и зачистить места течи масла и провести испытание радиаторов на маслоплотность опрессовкой сухим горячим трансформаторным маслом по схеме (см. рис. 2). Опрессовку производить давлением 200 кПа (2 кгс/см²) горячего (50-70°С) трансформаторного масла в течение 30 мин. Отсутствие течей масла в местах приварки труб свидетельствует о маслоплотности радиатора.

Рис. 2. Схема проверки маслоплотности радиаторов.

- - крюк;

- - манометр;

- - радиатор;

- - маслоподогреватель;

- - фильтр-пресс;

- - емкость.

- проверить работу задвижек, затворов;

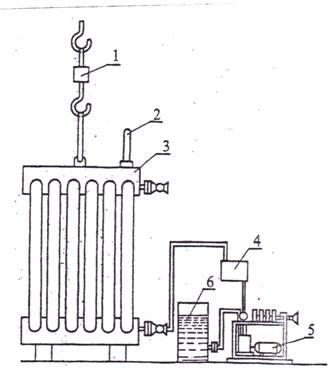

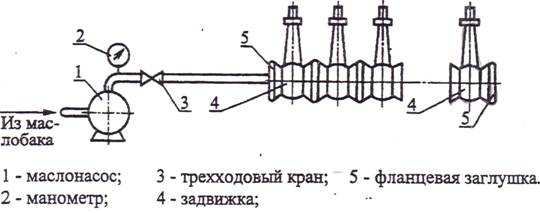

- промыть внутреннюю поверхность радиаторов горячим сухим трансформаторным маслом по схеме (см. рис. 3).

Температура масла 50-70°С. Количество применяемого для промывки масла должно быть не менее пятикратной емкости радиатора. Промывку следует считать законченной, если отсутствуют механические примеси на фильтровальной бумаге фильтр-пресса. Пробивное напряжение пробы масла, взятой в конце промывки, должно быть не ниже значения для пробы масла, взятой в начале промывки.

- при необходимости окрасить наружную поверхность радиаторов согласно п. 10.1.

Рис. 3. Схема промывки радиатора маслом.

- - крюк;

- - воронка для выхода воздуха;

- - радиатор;

- - маслоподогреватель;

- - фильтр-пресс;

- - емкость.

10.6 При ремонте дутьевых вентиляторов выполнить следующие работы:

- очистить вентиляторы от пыли и загрязнений сжатым воздухом;

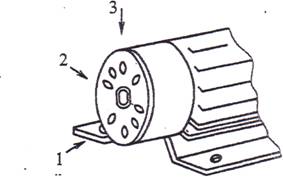

- проверить отсутствие механических повреждений на электродвигателях и крыльчатках, а также балансировку вентиляторов. Измерить вибрографом типа ВР-1 вибрацию в трех точках на корпусе вентилятора (см. рис. 4). Вибрация вентиляторов не должна превышать 0,06 мм. При вибрации, превышающей указанное значение, крыльчатку снять с электродвигателя и провести ее статическую и динамическую балансировку. Отбалансированная крыльчатка должна находиться в равновесии в любом положении. Проверить крепление крыльчатки к электродвигателю. Балансировку провести в соответствии с указаниями Эксплуатационного циркуляра № Э-10/68, М., СЦНТИ, "Союэтехэнерго", а проверку углов атаки лопастей крыльчаток - на специальном приспособлении;

- проверить сопротивление изоляции электродвигателей и электропроводки. Сопротивление изоляции всех электрических цепей, включая статорные обмотки электродвигателей, относительно земли должно быть не менее 0,5 МОм. Для проверки следует использовать мегаомметр на напряжение 500 В. Если сопротивление изоляции меньше 0,5 МОм, электродвигатель необходимо сушить;

- проверить состояние подшипников и заменить их смазку. В случае непригодности установленных подшипников заменить их;

- места повреждения окраски электродвигателя окрасить два раза эмалью под цвет трансформатора.

Рис. 4. Схема контрольных точек для измерения вибрации (на заднем щите).

10.7. Провести пробное включение вентиляторов. Перед пробным включением следует проверить поочередно все установленные вентиляторы проворачиванием от руки крыльчаток. Крыльчатки при этом должны свободно вращаться и не иметь биений. Необходимо также проверить правильность направления вращения крыльчаток вентиляторов, которые должны вращаться против часовой стрелки, если смотреть на электродвигатели со стороны крыльчаток.

В случае неправильного вращения крыльчаток следует изменить направление вращения электродвигателя, поменяв местами в распределительной коробке два конца питающего электродвигатель кабеля. Необходимо также проверить качество токоведущих контактов в распределительных коробках. Контактные болты должны быть хорошо затянуты, а плавкие вставки предохранителей плотно ввернуты в гнезда.

Во время пробного включения вентиляторов следует особо тщательно проверить правильность установки швеллера (чтобы он не был перетянут на одну сторону и не имел сильной вибрации).

10.8. При ремонте системы охлаждения следует очистить наружную поверхность охлаждающих устройств от пыли и загрязнений.

10.9. При ремонте охлаждающих устройств необходимо:

- вскрыть верхнюю и нижнюю коробки (колле: торы);

- уточнить места повреждений и устранить их.

Примечание. При обнаружении течи в теле ребристой трубки допускается ее глушение, но не более двух трубок на каждый ход трубной решетки. При повреждении более двух трубок на каждый ход трубной решетки охлаждающие устройства должны быть заменены.

- протереть внутреннюю поверхность трубок не ворсистыми салфетками;

- проверить перегородки ходов и установить верхнюю и нижнюю крышки охлаждающего устройства.

10.10. Испытать каждое охлаждающее устройство на маслоплотность избыточным давлением трансформаторного масла 0.4 МПа (4 кгс/см²) в течение 1 ч при температуре масла 50-70°С. Давление создается подачей масла через пробку, находящуюся на верхней крышке маслоохладителя.

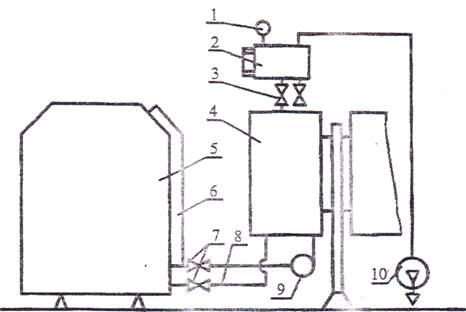

10.11. После испытания на маслоплотность промыть охлаждающее устройство сухим горячим трансформаторным маслом, для чего снять заглушки с патрубков маслоохладителя, присоединить к ним через электронасос промежуточный бак, фильтр-пресс или центрифугу и в штуцер пробки верхней крышки ввернуть трубку, верхний открытый конец которой должен находиться выше трубы, идущей от фильтр-пресса или центрифуги к верхнему патрубку маслоохладителя (рис. 5).

Промывку охлаждающего устройства следует считать законченной, если проба масла, отобранная через трехходовой вентиль, будет указывать на отсутствие в масле механических примесей в соответствии с требованиями ГОСТ 6370-83 и пробивное напряжение его будет не ниже 40 кВ. Масло из охлаждающего устройства слить в промежуточный бак, отсоединить трубопроводы, патрубки маслоохладителя закрыть заглушками и уплотнить. В таком состоянии маслоохладитель должен находиться до начала навески его на трансформатор.

1 - трубка;

2 - вентиль;

3 - электронасос

4 - фильтр-пресс или центрифуга;

5 - маслоохладитель;

6 - трехходовой вентиль;

7 - промежуточный бак с маслом

.

Рис. 5. Схема промывки охлаждающих устройств ДЦ.

10.12. При ремонте бессальникового насоса необходимо:

- осмотреть и вскрыть насос, проверить биение вала, состояние подшипников, крепление рабочего колеса, наличке натиров и заусенцев на корпусе и колесе, проверить исправность подшипников, негодные заменить;

- измерить сопротивление изоляции статорных обмоток двигателя мегаомметром на напряжение 500 В, при этом сопротивление изоляции должно быть не менее 0,5 МОм. При значении сопротивления изоляции ниже 0,5 МОм произвести сушку;

- собрать насос, проверить вращение двигателя вручную (вал должен вращаться свободно, без заеданий) и опробовать его перекачиванием трансформаторного масла во временный бак, испытать электронасос на маслоплотность опрессовкой трансформаторным маслом температурой 80°С и давлением не менее 0,65 МПа (6,5 кгс/см²) в течение 10 мин. Течь масла не допускается.

- измерить вибрацию корпуса насоса, значение которой должно находиться в пределах, указанных заводом-изготовителем насосов;

- подкрасить наружную поверхность.

10.13. Выполнить ремонт вентиляторов и крыльчаток. Проверить зазор между крыльчатками вентиляторов и диффузорами по всему периметру. Зазор должен быть равномерным и не превышать 1,5% диаметра рабочего колеса. Заменить амортизационные прокладки под лапками электродвигателей. Очистить вентиляторы от пыли и загрязнений. Измерить мегаомметром на напряжение 500 В сопротивления изоляции статорных обмоток электродвигателей (по фазам) и сравнить полученные значения. Сопротивления должны быть не менее 0,5 МОм. Проверить правильность установки электродвигателей на охладителе.

При этом необходимо выполнять следующие требования:

- охладитель должен быть жестко закреплен на баке трансформатора (стойке);

- электродвигатели вентиляторов обдува должны быть установлены и закреплены в соответствии с чертежом;

- крыльчатки должны легко проворачиваться вручную, при разгоне свободно вращаться;

- у валов электродвигателей не должно быть осевых зазоров.

Включить электродвигатель и измерить его вибрацию в трех точках

(см. рис. 4) вибрографом ВР-1. Значение вибрации в любой точке измерения не должно превышать 0,06 мм. При значении вибрации, превышающей 0,06 мм, проверить биение лопастей вентиляторов в осевом направлении (лопасти должны описывать одинаковую поверхность вращения).

Биение лопастей проверить следующим образом:

- нанести цветным карандашом на внутренней стороне обечайки (диффузора) проекцию произвольно выбранной лопасти вентилятора в виде кривой;

- проверить последовательно совпадения проекций остальных, лопастей вентилятора с проекцией первой лопасти (расхождение проекций должно быть не более ±3 мм).

При больших расхождениях необходимо подогнуть лопасти вентилятора до получения допустимого значения (±3 мм). Повторно измерить вибрацию электродвигателя. Если значение вибрации будет превышать 0,06 мм, то необходимо снять вентилятор и произвести его статическую и динамическую балансировку.

Проверить состояние подшипников и заменить смазку. Собрать вентилятор и повторно проверить его вибрацию.

10.14. При ремонте адсорбционного фильтра необходимо:

- разобрать адсорбционный фильтр и удалить отработанный сорбент и войлочный фильтр. Очистить, обезжирить и окрасить адсорбционный фильтр аналогично п. 10.1;

- промыть адсорбционный фильтр трансформаторным маслом, подогретым до 50-70°С, испытать на маслоплотность избыточным, давлением масла 0,2 МПа (2 кгс/см²) в течение 30 мин;

- заполнить адсорбционный фильтр силикагелем марок КСКГ, КСМК или КСМГ (ГОСТ 3956-76), дробленым или гранулированным, с величиной зерен от 2,7 до 7 мм, отсеянным от пыли. Установить войлочный фильтр и закрыть адсорбционный фильтр крышкой.

Силикагель, доставленный в негерметичной упаковке (в ящиках, бумажных мешках), перед засыпкой в адсорбционный фильтр необходимо высушить при температуре 150-170°С з течение 4 ч до влажности не более 1 %, охладить до 50-60°С и просеять, затем пропустить силикагель через магнитный сепаратор или магнит.

Во избежание увлажнения хранить просушенный силикагель в герметичной таре в сухом помещении.

10.15. Разобрать и прочистить задвижки, клапаны, затворы. Очистить внутреннюю и наружную поверхности труб. Протереть внутренние поверхности техническими салфетками без ворса, протереть клапаны. Заменить маслостойкие резиновые и сальниковые уплотнения. Провести испытания задвижек и затворов давлением 0,3 МПа (3 кгс/см²) в течение 15= 20 мин (рис. 6) в закрытом и открытом состояниях.

Промыть внутренние поверхности труб трансформаторным маслом, подогретым до 50-70°С.

Обезжирить и окрасить наружные поверхности труб согласно п. 10.1.

Рис. 6. Схема гидравлического испытания задвижек.

10.16. Собрать, присоединить к баку, отвакуумировать и заполнить маслом систему охлаждения.

Заливку системы охлаждения можно производить двумя способами:

- совместным заполнением, при котором вакуумирование и заливка присоединенной к баку системы охлаждения производится одновременно с трансформатором;

- раздельным заполнением охладителей маслом из бака трансформатора или специальной емкости. При этом необходимо собрать схему в соответствии с рис. 7, выдержать под вакуумом охладитель при закрытых задвижках и остаточном давлении 5,3*10-3 МПа (40 мм рт.ст.) в течение 30 мин, приоткрыть задвижки так, чтобы остаточное давление увеличилось не более, чем на 1,4-10-3 МПа (10 мм рт.ст.), заполнить охладитель до появления масла в стекле маслоуказателя промежуточного бачка.

- - вакуумметр;

- - промежуточный бачок (-40 л) с маслоуказателей;

- - кран для слива из промежуточного бачка;

- - охладитель;

- - бак трансформатора;

- - всасывающий маслопровод;

- - задвижки

- - напорных маслопровод;

- - насос ЭЦТ;

- - вакуум-насос.

Рис. 7. Схема заполнения охладителей маслом под вакуумом.

Отключить вакуум-насос и дать отстояться маслу при атмосферном давлении в течение 5 ч, а затем проверить отсутствие воздуха в охладителе.

Примечание. Если в системе охлаждения отсутствуют задвижки, заполнение охладителей маслом под вакуумом возможно только совместно с трансформатором.

10.17. При ремонте термосифонного фильтра необходимо:

- очистить внутреннюю поверхность от загрязнений и промыть чистым сухим трансформаторным маслом;

- при необходимости окрасить наружную поверхность в соответствии сп. 10.1;

- отсеять сухой силикагель марок КСКГ, КСМК или КСМГ (ГОСТ 3956-76) от пыли и засыпать его в фильтр. Силикагель, доставляемый в негерметичной упаковке (в ящиках, бумажных мешках), перед засыпкой в фильтр необходимо:

а) высушить при температуре 150-170°С в течение 4 ч до влажности не более 1%;

б) охладить до 50-60°С, после чего просеять;

в) пропустить через магнитный сепаратор или магнит.

Во избежание увлажнения хранить просушенный силикагель следует в герметичной таре в сухом помещении.

10.18. Ремонт вводов и их покрышек следует производить в соответствии с требованиями нормативно-технических документов по ремонту вводов, инструкциями по эксплуатации, СО 34.46.611-2005 и СО 34.46.608-2005.