Ремонт подшипников

Подшипники скольжения ремонтируют в тех случаях, когда происходит износ слоя баббита и образование больших зазоров между валом и вкладышем.

Местные повреждения антифрикционного слоя (задиры, выбоины, раковины, риски и т. п.) устраняют без перезаливки. Углубления раковин, выбоин заплавляют прутками из того же антифрикционного материала с помощью газовой сварки или электросварки угольным электродом. Риски, царапины пришабривают по острым краям, не выбирая их на всю глубину. Дефекты вкладышей выявляют внешним осмотром. Отслоения вкладыша обнаруживают на слух при легком его простукивании молотком. Монолитные вкладыши при этом звучат звонко и чисто, без дребезжания.

Трещины антифрикционного слоя обнаруживают испытаниями «на керосин». Вкладыши погружают в керосин на 15 мин. Затем насухо протирают поверхность трения и покрывают ее тонким слоем мелового раствора. На высохшем меле керосин, проникший в трещины, проявляется в виде бурых маслянистых линий. Обнаруженные дефекты устраняют с помощью перезаливки антифрикционного слоя.

Ремонт подшипников скольжения заключается в подготовке, заливке и обработке вновь изготовленных подшипников.

При подготовке вкладышей к заливке их тщательно очищают от грязи и масла, промывая в 10 %-ном растворе каустической соды, освобождают от старого баббита, промывают в растворителе, затем в горячей воде, насухо вытирают чистыми тряпками и лудят.

Перезаливка вкладышей может проводиться двумя способами: статическим или динамическим (центробежным). Центробежный способ более предпочтителен, так как антифрикционный слой имеет плотную структуру и прочное сцепление со стенками вкладыша, расход материала сокращается на 8—10%. Отработавший антифрикционный слой выплавляют (полученный от расплавления баббит сохраняют для очистки, восстановления и повторного использования).

Для заливки подшипников, работающих при высоких удельных давлениях и окружных скоростях валов более 5 м/с применяют баббит Б83 с большим содержанием олова, повышенным содержанием меди и не содержащий свинца. Для прочих подшипников применяют более дешевые баббиты Б16 и БН или алюминиевый сплав алькусин Д.

Вкладыш перед заливкой баббита очищают, протравливают в течение 3 мин в 15 %-ном растворе соляной или серной кислоты и непосредственно перед заливкой облуживают. Баббит для заливки расплавляют в металлических тиглях. Поверхность расплава очищают от шлака и защищают от окисления слоем древесного угля. Баббит Б83 следует заливать при температуре 400 °С, а Б16 - при температуре 450 °С. При этих температурах поверхность баббита будет иметь ровный серебристый цвет. Перегрев баббита, как и его недогрев, снижает надежность соединения сплава с поверхностью подшипника и ухудшает механические качества слоя баббита. Перед заливкой температура вкладыша должна быть 200-260 °С. Нагретый баббит перемешивают раскаленным стальным стержнем.

При ручной заливке вкладыши устанавливают на поддон, зажатый в тисках, и строго по центру вставляют в них стержень из сухого дерева или куска стальной трубы соответствующего диаметра с учетом усадки баббита (0,5 —0,7%) и припуска на механическую обработку (5 — 6 мм). Стержень центрируют полосками нелуженой стали, вставленными в стык вкладышей, и стягивают вкладыши хомутом посредством болтов с барашками. При заливке следят за равномерностью струи. Ковш с расплавленным баббитом держат как можно ближе к вкладышам, чтобы избежать быстрого охлаждения струи баббита. Этот способ заливки применяют при небольших количествах заливок.

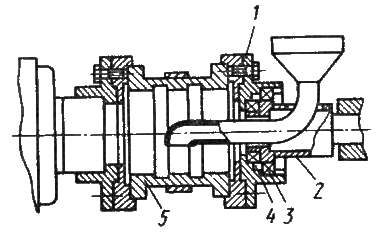

Рис. 112. Приспособление для центробежной заливки подшипников скольжения:

1 — вращающаяся крышка; 2 — неподвижная оправка; 3 — радиальный подшипник; 4 — упорный подшипник; 5 — вкладыш.

Центробежную заливку осуществляют в приспособлении (рис. 112), вращающемся в планшайбе, навернутой на шпиндель токарного станка. Вкладыш 5 скрепляют надежным хомутом, устанавливают в сменные переходные фланцы и зажимают между планшайбой и вращающейся крышкой 1. Крышка вращается на радиальных 3 и упорных 4 подшипниках, установленных на неподвижной полой оправке 2, укрепленной в задней бабке станка. Заливку ведут через воронку с направляющим патрубком, введенным внутрь вкладыша через полость оправки.

Во время заливки вкладыш подогревают газовой горелкой. После заливки приспособление продолжают вращать до полного затвердевания антифрикционного слоя, но не менее 5 мин.

В это время прекращают подогрев и обдувают вкладыш снаружи для охлаждения сжатым воздухом. Радиальные и осевые припуски при центробежной заливке составляют 2 — 4 мм.

После заливки неразъемные вкладыши подвергают механической обработке в следующем порядке: прорезают окна под смазочные кольца, растачивают вкладыши с припуском на пришабривание 0,03 — 0,05 мм на сторону, прорезают маслораспределительные и маслосборные канавки, просверливают сточные отверстия, пришабривают поверхность к валу.

Разъемные вкладыши фрезеруют или прострагивают и пришабривают в плоскости разъема. После этого половины вкладыша надежно скрепляют между собой и обрабатывают как и неразъемные.

Подшипники пришабривают в следующем порядке: сначала — нижний вкладыш, затем — верхний. Поскольку верхний вкладыш не несет нагрузки, для него достаточно одной точки касания на 1 см².

Подшипники качения восстановительному ремонту не подлежат. Изношенные или поврежденные подшипники заменяют новыми того же каталожного номера. В случае замены поврежденного подшипника необходимо установить причину выхода его из строя. Наряду с анализом дефектов самого подшипника в этом случае следует уделить внимание изучению косвенных причин. Такими причинами могут быть несоблюдение правил монтажа (например, слишком слабые или слишком тугие посадки, перекосы), нарушения правил технической эксплуатации (например, несвоевременная или неправильная замена смазки, плохая защита от проникновения пыли, несбалансированность ротора, одностороннее магнитное притяжение, износ посадочных поверхностей вала и подшипникового щита и др.).

- Неисправности электродвигателей

- Виды и объемы ремонтов

- Разборка электродвигателей

- Общие сведения об обмотках

- Ремонт обмоток

- Ремонт контактных колец и щеточного аппарата

- Ремонт сердечников

- Сборка электродвигателей после ремонта

- Испытания электродвигателей после ремонта

- Монтаж электродвигателей после ремонта