Монтаж электродвигателей после ремонта

После испытаний электродвигателей определяют возможность их включения без сушки. Электродвигатели напряжением до 1000 В включают без сушки, если сопротивление изоляции их обмоток при температуре от 10 С до 30 С не менее 0,5 МОм. Если указанные условия не удовлетворяются, электродвигатели должны быть подвергнуты сушке.

Методы сушки электрических машин

Метод сушки внешним нагревом применяют для сильно увлажненных машин. Машину помещают в теплоизолированную камеру, продуваемую горячим воздухом от воздуходувки.

Инфракрасную сушку производят с помощью теплоизлучателей, в качестве которых применяют зеркальные лампы мощностью 250 или 500 Вт, располагаемые на расстоянии 200 — 400 мм от нагреваемой поверхности. Лампы размещают на расстоянии 200 — 300 мм одну от другой в шахматном порядке. Температуру регулируют включением и отключением части ламп.

Методы инфракрасной сушки и сушки внешним нагревом применяют для любых электрических машин. Напряжение питания пониженное. Роторы машин переменного тока при сушке от внешних источников затормаживают. Включение и отключение тока производят плавным изменением сопротивления реостата.

Режим сушки

Перед сушкой машину тщательно очищают и продувают сжатым воздухом. Корпус машины надежно заземляют. Принимают меры по уменьшению теплопотерь: перекрывают деревянными щитами фундаментные ямы, ограждают машину брезентовыми палатками. В процессе сушки первоначальный нагрев проводят медленно (особенно при сильно отсыревшей изоляции крупных машин). Средняя температура допустимого нагрева 65 — 70 °С. Разброс температур нагрева различных частей машины должен быть в пределах 20 С. Температуру измеряют термометрами, встроенными или закладными термоиндикаторами, а также методом сопротивления.

В процессе сушки через каждый час (или два часа) измеряют следующие параметры: температуры в контрольных точках машины и окружающего воздуха, сопротивления изоляции каждой обмотки от корпуса и изоляции между обмотками. Коэффициент абсорбции определяют в холодном состоянии машины в начале сушки, после ее нагрева до установившейся температуры, в конце сушки (для принятия решения о ее прекращении) и после сушки при остывании машины.

Сушку заканчивают после того, как устанавливается постоянное сопротивление изоляции при неизменной температуре в течение 3 — 8 ч. Общая продолжительность сушки машин малой и средней мощности должна быть не менее 15 — 20 ч.

Отремонтированный и испытанный электродвигатель транспортируют к месту установки и монтируют в следующем порядке. Устанавливают на плиту электродвигатель и выверяют положение его вала так, чтобы наилучшим образом обеспечить совпадение в пространстве осей всех валов.

Центровка валов

Центровка валов с общей осью обычно производится в два этапа. Предварительную центровку производят по рискам, нанесенным на ободы полумуфт. Риски наносят с помощью центроискателей на каждой полумуфте соединяемых валов через 90°. Сначала накладывают контрольную линейку на обе полумуфты в четырех точках окружности, сдвинутых на 90°, и убеждаются в отсутствии параллельного сдвига осей валов Если оси сдвинуты, то на риску базовой полумуфты накладывают контрольную линейку и, вращая центрируемый вал, совмещают одну из рисок его полумуфты с базовой риской. При совпадении обеих рисок с кромкой линейки без углового расхождения линейку переносят на следующие две риски и т. д. В случае, когда угловое расхождение осей валов установлено, перемещают центрируемый вал до совпадения рисок. Предварительная центровка считается достигнутой, если совпадают все четыре пары рисок соединяемых полумуфт. Для окончательной центровки малогабаритных тихоходных машин применяют монтажные скобы (рис. 114, а, б). Центровка может производиться по втулкам или по ободам полумуфт. Для центровки валов крупных быстроходных машин используют более сложные приспособления, в которых несоосность измеряют индикаторами с точным отсчетом по шкале (рис. 114, в).

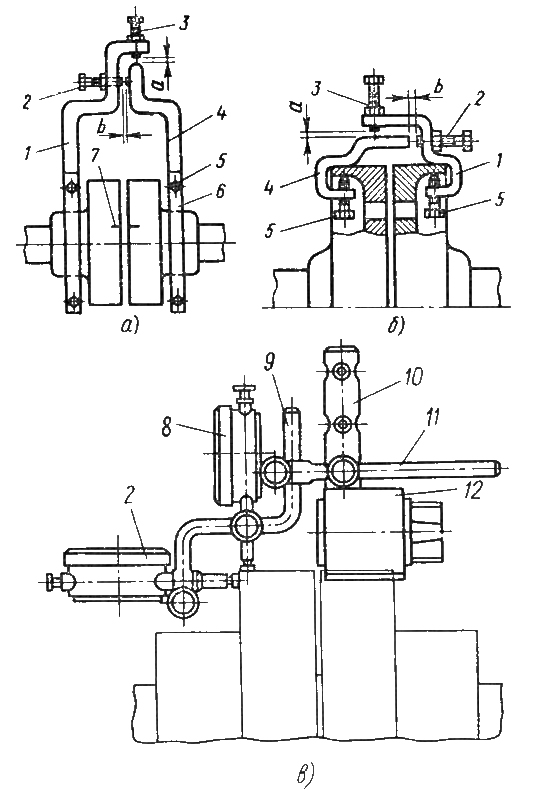

Рис. 114. Приспособления для центровки валов по втулкам полумуфт (а), по ободам полумуфт (б), с индикатором и магнитным креплением (в):

1, 4 — скобы; 2, 3 — болты для создания зазоров; 5 — крепежный болт; 6 — хомут; 7 — риска; 8 — индикатор; 9 — установочный кронштейн; 10 — индикаторная стойка; 11 — выдвижной кронштейн; 12 — монтажное крепление.

Окончательная центровка заключается в измерении зазоров «а» и «в» в четырех положениях валов, совместно поворачиваемых ступенями на 90°. Разность как зазоров «а», так и зазоров «в» в диаметрально противоположных положениях должна быть меньше допустимых отклонений.

| Чистота вращения, об/мин | Допустимое отклонение, мм, для муфт | |||

| жесткой фланцевой | Втулочно-пальцевой, пружинной | Зубчатой | ||

| при подшипниках скольжения | при подшипниках качения | |||

| 3000 | 0,03 | 0,04 | 0,08 | 0,12 |

| 1500 | 0,04 | 0,04 | 0,08 | 0,12 |

| 750 | 0,08 | 0,08 | 0,10 | 0,15 |

| 500 | 0,08 | 0,08 | 0,15 | 0,20 |

В электроприводах с двигателями мощностью до 100 кВт нередко применяют ременные передачи. Валы электродвигателя и производственного механизма в этом случае располагаются параллельно. Для сопряжения валов передачей выверяют горизонтальность их осей валовыми уровнями и вертикальность торцевых плоскостей шкивов рамными уровнями. Затем совмещают поперечные оси симметрии обоих шкивов с осью ременной передачи. При одинаковой ширине шкивов пользуются контрольной линейкой. Ее располагают в плоскости осей обоих валов и прижимают к кромкам обработанных торцов обоих шкивов, добиваясь касания обоих ободов шкивов во всех четырех точках. Если ширина шкивов неодинакова, их расположение регулируют выравниванием зазоров по обе стороны от узкого шкива между его ободами и двумя контрольными линейками, наложенными на торцы широкого шкива. Допустимое отклонение измерений как односторонних зазоров, так и разности сумм накрест лежащих зазоров по ободу узкого шкива не должно превышать 0,3 мм.

Для клиноременной передачи допускается осевой сдвиг канавок шкивов не более 16 мм на 1000 мм расстояния между осями валов.

Предварительно затягивают до отказа фундаментные болты вручную нормальными ключами. Контролируют сохранность центровки, осуществляют окончательную затяжку резьбовых креплений тарированными ключами. Достаточность затяжки контролируют щупом толщиной 0,05 мм, который должен проникать в стык резьбового соединения не глубже, чем на 0,5 мм.

Проводят пробный пуск электродвигателя: его включают в сеть только на несколько секунд и повторяют включение несколько раз. При благополучном исходе включений «толчком» электродвигатель пускают на 20 — 30 мин, контролируя работу систем смазки, охлаждения и отсутствие ненормальных шумов в машине. Перед остановом измеряют температуру подшипников. Если признаков ненормальной работы не обнаружено, обкатывают электродвигатель на холостом ходу и производят испытание на холостом ходу и под нагрузкой. Время обкатки устанавливают по данным завода-изготовителя для нового электродвигателя.