Инструкция обслуживанию двигателя передвижного дизель-генератора - Технология выполнения работ

- Инструкция обслуживанию двигателя передвижного дизель-генератора

- Технические данные оборудования

- Требования к персоналу

- Технологические ограничения, указания и меры безопасности

- Технология выполнения работ

- Технологические карты ремонтов

- Порядок проведения контроля

- Технические средства, документация

- Приложения

- Возможные неисправности и способы их устранения

3. Технология выполнения работ.

Данная инструкция разработана для выполнения технического обслуживания дизельного двигателя ПАДГС. В технологических картах трудно описать отдельные виды работ по ТО дизельного двигателя, поэтому технологические карты здесь не приводятся.

3.1. Общие указания.3.1.1. При ремонте производитель (руководитель) работ должен обращать особое внимание ремонтного персонала на соблюдение мероприятий, исключающих попадание во внутрь двигателя и в трубопроводы посторонних предметов, а также действий предотвращающих утерю или повреждение составляющих деталей и узлов.

3.1.2. Ремонтный персонал ЭЦ устанавливает заглушки или закрывает фланцы трубопроводов, разъемов, исключая тем самым попадание грязи и посторонних предметов во внутрь машины.

3.1.3. Перед началом работ рабочая зона должна быть убрана от посторонних предметов, на рабочих местах должна быть размещена необходимая оснастка.

3.1.4. Уплотнительные прокладки из паронита, картона, бывшие в употреблении дальнейшему использованию не подлежат.

3.1.5. При сборке фланцевых соединений руководствоваться требованиями и указаниями РД ЭО 0198-2000.

3.1.6. Перед началом разборки любого соединения его необходимо тщательно протереть и при необходимости промыть моющим составом.

3.1.7. При сборке и разборке деталей двигателя необходимо пользоваться определенным инструментом, как стандартным, так и специальным, предварительно изучив правила пользования этим инструментом.

3.1.8. При обнаружении дефектов (повреждений) во внутренних полостях и снаружи в обязательном порядке должен быть поставлен в известность мастер бригады, выполняющей работы, старший мастер участка РДЭС, составлен акт дефектации (см. приложение 1) и определен дополнительный объем работ.

3.1.9. Отдельные мелкие детали дизельного двигателя (крепеж, кольца стопорные, шпонки и т.п.) должны аккуратно складываться в специальные поддоны, коробки (ящики) с фиксацией их количества.

3.1.10. Демонтированные крышки, щиты, узлы и элементы двигателя должны быть промыты, насухо протерты и уложены на деревянные, резиновые подкладки, для исключения повреждения сопрягающихся поверхностей. Необходимо также следить за состоянием посадочных и уплотнительных поверхностей деталей и тщательно оберегать их от повреждений.

3.1.11. Детали, вновь прибывшие в зону производства работ, освобождаются от защитной упаковки непосредственно перед установкой их на машину.

3.1.12. При снятии деталей необходимо помечать их взаимное расположение. Запрещается менять местами обе стороны симметричных деталей.

3.1.13. Затяжка резьбовых соединений

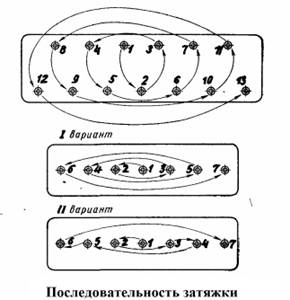

Общий принцип — затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева, после чего снова пару соседних справа и т. д., постепенно приближаясь к краям, по так называемому «методу спирали» (рис.3.1.). Затягивание гаек, не начинать с крайних, как показали многочисленные наблюдения, нецелесообразно, это часто вызывает искривление длинных корпусов.

Общий принцип — затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева, после чего снова пару соседних справа и т. д., постепенно приближаясь к краям, по так называемому «методу спирали» (рис.3.1.). Затягивание гаек, не начинать с крайних, как показали многочисленные наблюдения, нецелесообразно, это часто вызывает искривление длинных корпусов.

Целесообразно затягивать гайки постепенно, т. е. сначала затянуть все гайки, предположим, на одну треть момента затяжки, затем на две трети и, наконец, на полную затяжку. Затягивать полностью одну гайку за другой нельзя, потому что это может вызвать перекос и деформацию закрепляемой детали.

Гайки, расположенные по кругу, затягивают крест-накрест, причем также вначале все на половину или треть затяжки, а затем в том же порядке до конца.

В групповых резьбовых соединениях затяжка последующих гаек вызывает самоослабление уже затянутых, при этом иногда в значительных пределах — до 20—25%. Гайки болтов шпилек ответственных соединений целесообразно после затяжки несколько ослабить, а затем повторно затянуть. Этим достигается повышение жесткости в стыках соединяемых деталей. Если в сопряжении имеется упругая прокладка через 24 или 48 ч после сборки еще раз следует подтянуть гайки.

В процессе разборки резьбовых соединений целесообразно придерживаться обратного порядка отвинчивания гаек. Это позволит предотвратить перекосы скрепляемых деталей. Рекомендуется вначале поочередно слегка отпустить все гайки и после этого отвинтить их полностью.

При затяжке гайки обычным ключом следует внимательно следить за тем, чтобы момент на ключе не превышал допустимой величины. Бесконтрольная затяжка может быть причиной разрыва шпильки или болта.

Если детали, соединяемые болтами, шпильками или винтами, испытывают во время работы переменные ударные нагрузки, то такие соединения следует затягивать крутящим моментом определенной величины, при этом в случае многоболтового (многовинтового) соединения обеспечить равномерность затяжки для всех резьбовых соединений.

Требования к равномерности затяжки еще более повышаются, если в соединении необходима герметичность. Неполная и неравномерная затяжка гаек (винтов) может явиться причиной деформации деталей под действием переменной нагрузки, нарушения плотности соединения, т. е. причиной некачественной сборки, ведущей к более быстрому износу узла или даже целой машины.

В технических требованиях на сборку ответственных резьбовых соединений указываются предельные значения крутящего момента, которым должны быть затянуты гайки или винты.

Моменты затяжек, выдерживаемые при сборке, устанавливаются обычно в зависимости от номинального диаметра резьбы, с учетом материалов, из которых изготовлены крепежные детали. Для указанных выше соединений и сталей марок 30 — 35 (ГОСТ 1050—88) величина моментов затяжки принимается следующая.

Величина моментов затяжки

Таблица 2

| Номинальный диаметр резьбы в мм | 6 | 8 | 10 | 12 | 14 | 16 | ||

| Мзатв кГм | 0,6—0,8 | 1,4—1,7 | 3,0—3,5 | 5,5—6,0 | 8,0—9,0 | 2,0—14,0 | ||

| Номинальный диаметр резьбы в мм | 18 | 20 | 22 | 24 | ||||

| Мзатв кГм | 6,0—19,0 | 23,0—27,0 | 30,0—36,0 | 42,0—48,0 | ||||

3.1.14. На время перерывов в работе в течении рабочего дня, по окончании рабочего дня и на выходные дни запрещается оставлять внутри двигателя инструмент, приспособления, ветошь и т.п. После промывки и укладки деталей, снятых с двигателя в поддоны или на верстаке не допускается производить вблизи работы связанные с применением абразивного инструмента, продувку других деталей или рабочего места сжатым воздухом и подобные работы, связанные с пылеобразованием. При необходимости выполнения таких работ детали необходимо закрыть чистой ветошью. Снимать ветошь и приступить к выполнению работ допускается только после оседания пыли и влажной уборки рабочего места.