Инструкция по техобслуживанию и ремонту системы пожаротушения энергоблоков - Технологические карты выполнения работ

- Инструкция по техобслуживанию и ремонту системы пожаротушения энергоблоков

- Технологические ограничения, указания и меры безопасности

- Технологические карты выполнения работ

- Порядок проведения контроля

- Технические средства, документация

- Мероприятия по подготовке рабочих мест

- Приложения

3.1. Общие указания.

3.1.1. При ремонте производитель (руководитель) работ должен обращать особое внимание ремонтного персонала на соблюдение мероприятий, исключающих попадание вовнутрь корпусов запорной арматуры, редукторов, трубопроводов посторонних предметов, а также действий предотвращающих утерю или повреждение составляющих деталей и узлов.

3.1.2. Во время ТО и Ремонта ремонтный персонал ЭЦ (подрядных организаций) устанавливает заглушки или закрывает фланцы трубопроводов, разъемов запорной арматуры, тем самым, исключая попадание грязи и посторонних предметов.

3.1.3. Перед началом работ рабочая зона должна быть убрана от посторонних предметов, на рабочих местах должна быть размещена необходимая оснастка.

3.1.4. В период ремонта запорной арматуры электромеханический привод снимается персоналом группы по обслуживанию технологического оборудования участка ПОС и отдаются группу по обслуживанию электротехнической части ПОС для проведения ремонта и (или) испытаний.

Результаты ремонта, испытаний и настройки электропривода оформляются в отчетной документации (см приложение 12) мастером группы по обслуживанию электротехнической части ПОС и являются неотъемлемой частью отчетной документации на ТО и ремонт запорной арматуры в целом

3.1.5. Уплотнительные прокладки из резины, паронита, картона, сальники бывшие в употреблении дальнейшему использованию не подлежат.

3.1.6. При сборке фланцевых соединений руководствоваться требованиями и указаниями РД ЭО 0198-2000.

3.1.7. Перед началом разборки любого соединения его необходимо тщательно протереть и при необходимости промыть моющим составом.

3.1.8. При сборке и разборке деталей запорной арматуры необходимо пользоваться определенным инструментом, как стандартным, так и специальным, предварительно изучив правила пользования этим инструментом.

3.1.9. При обнаружении дефектов (повреждений) во внутренних полостях и снаружи в обязательном порядке должен быть поставлен в известность мастер бригады, выполняющей работы, старший мастер участка ПОС, составлен акт дефектации (см. приложение 1) и определен дополнительный объем работ по устранению дефекта.

3.1.10. Отдельные мелкие детали запорной арматуры и ее привода (крепеж, кольца стопорные, шпонки и т.п.) должны аккуратно складываться в специальные поддоны, коробки (ящики) с фиксацией их количества.

3.1.11. Демонтированная запорная арматура и ее привод должна быть очищена от загрязнений, насухо протерта и уложена на деревянные, резиновые подкладки, для исключения повреждения сопрягающихся поверхностей и нарушения лакокрасочного покрытия. Необходимо также следить за состоянием посадочных и уплотнительных поверхностей деталей и тщательно оберегать их от повреждений.

Запрещается наносить удары молотком или другим предметом по уплотняющей поверхности фланцев для удаления присохшей прокладки. Для этой цели необходимо использовать шаберы и наждачную шкурку.

3.1.12. При снятии деталей необходимо помечать их взаимное расположение.

Запрещается менять местами обе стороны симметричных деталей.

3.1.13. Затяжка резьбовых соединений

Гайки, расположенные по кругу, затягивают крест-накрест, причем вначале все гайки должны быть затянуты на половину или треть затяжки, а затем в том же порядке до конца.

В групповых резьбовых соединениях затяжка последующих гаек вызывает самоослабление уже затянутых, при этом иногда в значительных пределах — до 20—25%. Гайки болтов шпилек ответственных соединений целесообразно после затяжки несколько ослабить, а затем повторно затянуть. Этим достигается повышение жесткости в стыках соединяемых деталей. Если в сопряжении имеется упругая прокладка через 24 или 48 ч после сборки еще раз следует подтянуть гайки.

В процессе разборки резьбовых соединений целесообразно придерживаться обратного порядка отвинчивания гаек. Это позволит предотвратить перекосы скрепляемых деталей. Рекомендуется вначале поочередно слегка отпустить все гайки и после этого отвинтить их полностью.

Для обеспечения герметичности соединений требования к равномерности затяжки еще более повышаются. Неполная и неравномерная затяжка гаек (болтов) может явиться причиной деформации деталей под действием переменной нагрузки, нарушения плотности соединения, т. е. причиной некачественной сборки, ведущей к более быстрому износу узла и запорной арматуры в целом.

В технических требованиях на сборку ответственных резьбовых соединений указываются предельные значения крутящего момента, которым должны быть затянуты гайки или болты (шпильки).

Моменты затяжек, выдерживаемые при сборке, устанавливаются обычно в зависимости от номинального диаметра резьбы, с учетом материалов, из которых изготовлены крепежные детали. Для соединений из сталей марок 30 — 35 (ГОСТ 1050—88) величина моментов затяжки принимается следующая.

Величина моментов затяжки

Таблица 2

| Номинальный диаметр резьбы в мм | 6 | 8 | 10 | 12 | 14 | 16 | ||

| Мзатв кГм | 0,6—0,8 | 1,4—1,7 | 3,0—3,5 | 5,5—6,0 | 8,0—9,0 | 2,0—14,0 | ||

| Номинальный диаметр резьбы в мм | 18 | 20 | 22 | 24 | ||||

| Мзатв кГм | 6,0—19,0 | 23,0—27,0 | 30,0—36,0 | 42,0—48,0 | ||||

3.1.14. На время перерывов в работе в течении рабочего дня, по окончании рабочего дня и на выходные дни запрещается оставлять внутри трубопроводов и корпусов запорной арматуры инструмент, приспособления, ветошь и т.п.

3.1.15. После промывки и укладки деталей, снятых с запорной арматуры в поддоны или на верстаке не допускается производить вблизи работы связанные с применением абразивного инструмента, продувку других деталей или рабочего места сжатым воздухом и подобные работы, связанные с пылеобразованием. При необходимости выполнения таких работ детали необходимо закрыть чистой ветошью. Снимать ветошь и приступить к выполнению работ допускается только после оседания пыли и влажной уборки рабочего места.

3.2. Технологические карты| № п./п. | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Прим. | |

| Метод | Критерии | |||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

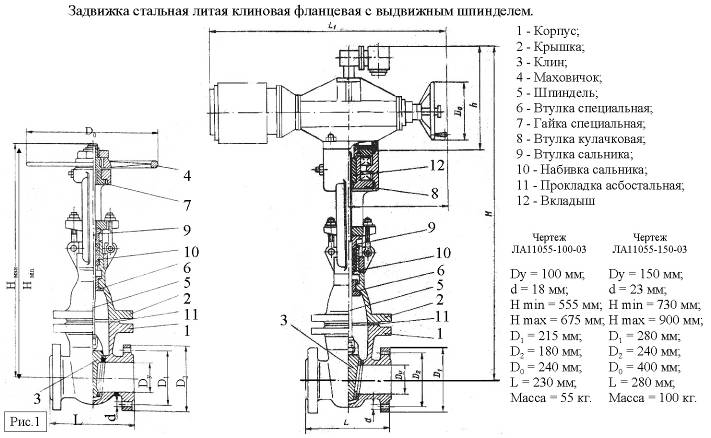

| 3.2.1. Капитальный ремонт запорной арматуры (Задвижки стальной типа 3КЛ2-16). 3.2.1.1. Разборка запорной арматуры | ||||||||

| ||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| ||||||||

| 1 | Убрать пыль и загрязнения с оборудования при помощи щетки и ветоши. Отметить взаимное положение фланцев задвижки и привода маркером ( см. рис 2). Удерживая электродвигатель, отвинтить болты крепления электродвигателя. Отсоединить электродвигатель от механического привода задвижки (редуктора) и уложить на тележку, на резиновую подкладку. Упорами исключить перекатывание электродвигателя. | ВК | Чистота поверхностей корпусов эл. двигателя, редуктора, задвижки. Целостность и чистота резьбовых поверхностей. Целостность и чистота базовых поверхностей крышки эл. дв. и редуктора. | Набор г.к., Щетка, ветошь. Маркер (липкая цветная лента) | 1. Некоторые загрязнения не очищаются при помощи ветоши. 2. Износ резьбовых поверхностей. Забоины на шестигранных поверхностях гаек. | 1. Очистить поверхность задвижки в мастерской при помощи растворителей или моющего раствора. 2. Заменить крепежные изделия. | Задвижка с электроприводом | |

| 2 | Удерживая редуктор, отвинтить гайки крепления фланцев редуктора и крышки (рис 2). Снять редуктор и уложить на тележку, на резиновую подкладку. | ВК | Целостность и чистота резьбовых поверхностей. | Набор г.к., Щетка, ветошь. | Некоторые загрязнения не очищаются при помощи ветоши. | Очистить поверхность задвижки в мастерской при помощи растворителей или моющего раствора. | --«-- | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| ||||||||

| 3 | Поставить поддон или ведро под задвижку для исключения пролива остатков воды на пол (рис 3). Ослабить усилие затяжки на всех болтах и гайках. Разборку болтовых соединений начинать снизу, оставив сверху по 2 болта на каждом фланце, для исключения опрокидывания задвижки. | ВК | Целостность крепежных изделий. | Набор г.к. (или набор головок), молоток слесарный, зубило, ручная отрезная машина, перчатки, ветошь. | Гайки (болты) окрашены, имеют заваленные грани код ключ и не отвинчиваются. | Сбить лакокрасочное покрытие при помощи зубила и молотка. При помощи ручной шлифовальной машины восстановить размер под ключ. При невозможности восстановления р-ра под ключ– отрезать головку болта или гайки. | ||

| 4 | Придерживая задвижку отвинтить и разобрать оставшийся крепеж. Отсоединить трубопроводы от фланцев и снять задвижку. Уложить задвижку на тележку, на резиновую прокладку. Очистить фланцы трубопроводов и протереть их ветошью. Открытые трубопроводы обернуть плотной чистой пленкой (тканью) цвета отличающегося от цвета оборудования или установить заглушки. Уложить крепеж в отдельный поддон и вместе с тележкой увезти в мастерскую. | ВК | Целостность крепежных изделий. Фланцы трубопроводов не должны иметь трещин, изогнутостей. Уплотнительные поверхности фланцев трубопровода дефектуются по п.п. 3.2.1.18. Отсутствие загрязнений и предметов во внутренней полости трубопроводов. | Набор г.к. (или набор головок), малый монтажный лом, образцы шероховатости, Шкурка наждачная Л 451СМ40 (мелкозернистая), напильник с мелкой насечкой, шабер, лупа, эл. фонарик, перчатки, ветошь. | Трещины, следы подварки медью, параметр шероховатости более 10 мкм по Rz (направление неровностей – приблизительно кругообразно по отношению к центру фланца). | Выполнить обработку уплотнительной поверхности до устранения дефектов | Работу выполняют 2, 3 человека | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | |||

|  |  |  | |||||||

| 5 | Установить задвижку на верстак и в вертикальном положении зажать в тисках. | --- | --- | --- | --- | --- | ||||

| 6 | Ослабить и отвинтить гайки на болтах (рис 3). Вывести болты из отверстий или пазов нажимной планки сальника (грундбуксы). | ВК | Целостность крепежных изделий. | Ключ гаечный с открытым зевом или головка с ключом «трещеткой». | Гайки (болты) окрашены, имеют заваленные грани код ключ и не отвинчиваются. | Заменить крепежные детали. | ||||

| 7 | Поднять грундбуксу и втулку сальника – вверх (рис 5). Извлечь набивку сальника - 10 из полости сальникового уплотнения крышки – 2 при помощи отвертки и крючка (рис 6). | --- | --- | Отвертка слесарная, крючок из стальной проволоки, ветошь. | --- | --- | ||||

| 8 | Приподнять клин – 3 (рис 7), вращая шпиндель задвижки - 5 маховиком - 4 или специальным ключом. (Для исключения заклинивания клина – 3 в уплотнительной полости корпуса – 1) Снять маховик – 4 со шпинделя - 5. | ВК | Клин вышел из седла (в корпусе) » на 20÷30 мм. | Ключ специальный. | --- | --- | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | ||

|  |  | |||||||

| 9 | Отвинтить гайки крепления крышки - 2 к корпусу – 1 (рис 8). Раскрыть разъем крышки - 2 и корпуса – 1 с помощью слесарной отвертки или монтажного лома. | ВК | Целостность крепежных изделий. | Малый монтажный лом, отвертка слесарная, набор г.к. (или головок). | Гайки (болты) окрашены, имеют заваленные грани код ключ и не отвинчиваются. | Заменить крепежные детали. | |||

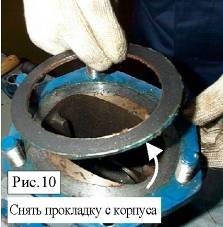

| 10 | Установить маркером (лентой) метки на крышке и корпусе. Поднять крышку – 2 вверх и уложить на верстак (рис 9). Снять прокладку – 11 с корпуса – 1 (рис 10) (или с крышки, если прокладка осталась на ней). Очистить уплотнительные поверхности от частиц прокладки наждачной шкуркой. На шпильки установить предохранительные колпачки. | ВК | Уплотнительные поверхности дефектуются по п.п. 3.2.1.17. | Маркер (липкая цветная лента), отвертка слесарная Шкурка наждачная Л 451СМ40 (мелкозернистая), ветошь. | Трещины, следы подварки медью, параметр шероховатости более 10 мкм по Rz (направление неровностей – приблизительно кругообразно по отношению к центру фланца). | Выполнить обработку уплотнительной поверхности до устранения дефектов | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | ||

|  |  |  | ||||||

| 11 | Установить метки на клине ориентирующие его положение в корпусе задвижки (рис 11). Снять клин – 3 со шпинделя – 5 и очистить от грязи (рис 14) Положить клин на мягкую подложку. | --- | --- | Маркер (липкая цветная лента), ветошь. Щетка, ведро или поддон | --- | --- | |||

| 12 | Установить клин в корпус задвижки (рис. 11а). Произвести измерения натяга - перекрытия клина и седла. Результаты.измерений отразить в контрольной карте приложение 6 | ИК | Перекрытие должно быть в пределах 4… 5 мм. | Штангенциркуль ШЦ-1-125-0.10. | --- | --- | |||

| 13 | Вывинтить шпиндель – 5 из крышки – 2, вращая его против часовой стрелки, если смотреть со стороны разъема (на закрытие задвижки) (рис 12). Протереть шпиндель безворсовой ветошью. | --- | Ключ гаечный с открытым зевом, ветошь. | --- | --- | ||||

| 14 | Вынуть грундбуксу (планку нажимную) (рис 13). Протереть грундбуксу безворсовой ветошью. | --- | --- | --- | --- | --- | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| ||||||||

| 15 | Вывинтить стопорный винт и вынуть гайку специальную – 7 из бугеля крышки – 2. Протереть гайку специальную и крышку безворсовой ветошью. | --- | --- | --- | --- | --- | ||

| 16 | Промыть детали задвижки в промывочном растворе. Очистку и промывку производить только деревянным предметом, щеткой и кисточкой Протереть все детали насухо безворсовой ветошью. Разложить детали на верстаке так, чтобы исключить их возможное падение и касание. Положить детали уплотнительными поверхностями вверх или на специальные мягкие подложки из резины или плотной ткани свернутой в несколько слоев. | ВК | Отсутствие загрязнений, следов коррозии на деталях. После протирки ветошью на деталях не должно оставаться ниток, ворсинок. | Моечный раствор или бензин «нефрас», промывочная ванна для очистки деталей, перчатки резиновые, респиратор, щетка с мягкой щетиной, ветошь, резиновый коврик (или мягкая подложка). | --- | --- | ||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 3.2.1.2. Дефектация деталей запорной арматуры | ||||||||

| 1 | Литые детали: корпус (поз. 1), крышка (поз.2) | ВК, ИК, (КК или МПК при необходимости) | Допускаются: 1.Раковины Æ и глубиной - до 2 мм в любом количестве и расположении; -от 2,1 мм до 6,0 мм не более 10 шт на участке180х180 мм, но не более 20 шт. на уч-ке 300х300мм , не более 40 шт. на уч-ке 500 х 500 мм; 2. Выступы, впадины размером до 8,0 % толщины стенки, но не более 6 мм при протяженности до 200 мм и имеющие плавный переход к основной поверхности 3. Сетка поверхностных дефектов с окислами металла типа микротрещин глубиной не более 1,6 мм. | Шлифовальные машинки типов ИП-2009А, ИП-2009Б, ИП-2020, ИП-2015, сварочный пост. | Трещины, поры, раковины, выступы, впадины больше допустимых | Механическая выборка дефектов, при необходимости - заварка с последующей мех. обработкой. Устранение дефектов при помощи сварки производится по отдельному техническому решению или ПЗК, с оформлением документов в соответствии с № 0-18-06П(рем) | Персонал ОКМиД по заявке ЭЦ. | |

| 2 | Уплотнительная поверхность «крышка-корпус» на корпусе - 1 | ВК, ИК | Отсутствие трещин, следов подварки медью, параметр шероховатости не более 10 мкм по Rz . | Штангенциркуль, образцы шероховатости, лупа, станок TD-2 (если, задвижка вварная), станок фрезерный или токкарный. | Трещины, следы подварки медью, параметр шероховатости более 10 мкм по Rz | Выполнить обработку уплотнительной поверхности до устранения дефектов | ||

| 3 | Уплотнительная поверхность «крышка-корпус» на крышке - 2 | ВК, ИК. | Отсутствие трещин, параметр шероховатости не более 10 мкм по Rz. | Штангенциркуль, образец шероховатости, лупа, станок фрезерный или токарный. | Трещины, параметр шероховатости более 10 мкм по Rz | Выполнить обработку уплотнительной поверхности до устранения дефектов | ||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 4 | Сварные швы приварки седел к корпусу | ВК (КК или МПК при необходимости) | Отсутствие сквозных дефектов | Зеркало, фонарик | Сквозные дефекты в швах приварки | Выполнить ремонт швов приварки седел к корпусу с вырезкой задвижки из трубопровода (если задвижка вварная). Устранение дефектов при помощи сварки производится по отдельному техническому решению или ПЗК, с оформлением документов в соответствии с № 0-18-06П | Персонал ОКМиД по заявке ЭЦ. | |

| 5 | Уплотнительные поверхности седла. | ВК, ИК, (КК или МПК при необходимости) | Допускаются поверхностные одиночные округлые несплошности максимальным размером до 1 мм в количестве 3 штуки на протяженности 100 мм по длине окружности седла или в количестве 9 штук на всей рабочей поверхности седла. Шероховатость притертой поверхности -0,32 мкм по Ra. Прилегание уплотнительной поверхности на плоскости - не менее 0,8 её ширины ( проверяется по пояску, образующемуся на уплотнительной поверхности во время притирки ) | Штангенциркуль, Шкурка наждачная Л 451СМ40 (мелкозернистая), токарно-винторезный станок, переносные станки для притирки арматуры | 1. Задиры, вмятины на уплотнительной поверхности максимальным размером более 1 мм. 2. Трещины, отслоение уплотнительной наплавки от тарелки, остаточная высота наплавленного слоя менее 1мм | 1. Притереть уплотнительную поверхность седла. 2. Задвижка вырезается из трубопровода. Вырезается седло. Вваривается новое седло, после чего задвижка устанавливается в трубопровод | Персонал ОКМиД по заявке ЭЦ. |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

|  |  | ||||||

| 6 | Уплотнительная поверхность клина | ВК, ИК, (КК или МПК при необходимости) | Допускаются поверхностные одиночные округлые несплошности максимальным размером до 1 мм в количестве 3 штуки на протяженности 100 мм по длине окружности седла или в количестве 9 штук на всей рабочей поверхности седла. Шероховатость уплотнительной поверхности -0,32 мкм по Ra. Прилегание уплотнительной поверхности на плоскости - не менее 0,8 её ширины (проверяется по пояску, образующемуся на уплотнительной поверхности во время притирки ) | Штангенциркуль, токарно-винторезный станок, притиры, притирочный порошок карбид бора № 3-10, алмазные пасты АСМ60/40 НВМ, АСМ28/20 НВМ | 1.Задиры, вмятины на наплавленной поверхности более 1 мм 2.Трещины, отслоение наплавленной поверхности, уменьшение высоты наплавленного слоя до 2 мм и менее | 1.Точить на токарном станке, а затем притереть уплотнительную поверхность седла. 2 Наплавленный слой протачивается до основного металла, производится наплавка электродами ЦН - 6Л с последующей проточкой и притиркой. Допускается замена тарелки | Мастер ЭЦ осуществляет независимый контроль | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 7 | Крепежные изделия и резьбовые поверхности на деталях задвижки. | ГОСТ 7805, ГОСТ 7808, ГОСТ 14724, ГОСТ 22036 | ВК, ИК | Целостность и чистота резьбовых поверхностей. Гайки и шпильки должны легко свинчиваться на всю длину резьбы шпилек. Отсутствие фасок на резьбовых поверхностях. Шероховатость поверхности - не более 40 мкм по Rz. | Фонарик, лупа, резьбомер метрической резьбы, резьбонарезной инструмент (метчики, плашки), зенковка с углом j = 90˚ Штангенциркуль ШЦ-1-125-0.10, Калибры, Плита поверочная, угольник УП-1-250. | 1. Резьбовые поверхности окрашены, имеют забоины. 2. Гайки (болты) имеют заваленные грани код ключ, Уменьшение номинального размера гаек под ключ более 3 %, резьба сорвана или изношена. 3. Шпильки погнуты, резьба сорвана или изношена. 4. На резьбовых поверхностях отсутствуют фаски. | 1. Очистить и восстановить резьбовые поверхности при помощи метчиков, плашек. 2. Заменить гайки. 3. Восстановить резьбовую поверхность при помощи плашки. Заменить шпильки. 4.Восстановить фаски зенковкой, резцом на соотв. станке или натфилем . | |

| 8 | Шпиндель (поз.5) | ВК, ИК, КК резьбовой части, ввинчиваемой в обойму и КК шейки шпинделя | Отсутствие дефекта, соответствие геометрических размеров допустимым пределам отклонений: допускается уменьшение толщины витков резьбы не более 10%; Радиальное биение шпинделя более 0,06 мм. Шероховатость цилиндрической поверхности сопрягаемой с сальником - не более 0,16 мкм по Ra. | Штангенциркуль, Лупа. Шлифовальный станок. Резьбомер. Набор щупов №2 кл. 1. Плита поверочная. | 1. Задиры, забоины на цилиндрической части, не превышающие глубину 0,5 мм 2.Задиры, забоины, превышающие глубину 0,5мм, отклонения размеров превышают допустимые пределы 3. Трещины на захвате и шейке шпинделя. 4. Радиальное биение шпинделя более 0,06 мм | 1.Шлифовать, а затем полировать поверхность шпинделя. 2.Заменить шпиндель 3.Заменить шпиндель 4. Заменить шпиндель | Мастер ЭЦ осуществляет независимый контроль после устранения дефектов |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 9 | Гайка специальная (поз.7) | ВК, ИК | Целостность и чистота резьбовых поверхностей. Допускается уменьшение толщины витков трапециидальной резьбы не более 10%. Целостность шлицев. Наличие фасок на детали. Шероховатость рабочих поверхностей не более 3,2 мкм по Ra. Посадка гайки в бугеле переходная + 0,02 ± 0,02. | Штангенциркуль, Резьбомер, Образцы шероховатости, Лупа, Микрометрическая скоба (р-р 25- 50 мм). | 3. Задиры, забоины на резьбовых поверхностях; Уменьшение толщины витков трапецеидальной резьбы более 10% 4. Шлицы поломаны, имеют завалины или забоины. 5. Фаски отсутствуют или имеют забоины. 6. Отклонения посадочных размеров превышают допустимые пределы ± 0,02 мм; | 1. Восстановить резьбовые поверхности с помощью метчика, плашки; Заменить гайку сп. 2. При поломке шлицев - заменить гайку (спец). При наличии заваленных рабочих пов-тей шлицев – удалить заусенцы натфилем, если износ шлицев превышает – 20% - заменить гайку. 3. Восстановить фаски токарной обработкой. При незначительных дефектах – восстановить натфилем. 4. Заменить гайку. | На задвижке с приводом от маховика (вручную) | |

| 10 | Втулка сальника (поз. 9) | ВК, ИК | Отсутствие механических повреждений. Внутренний радиальный зазор между втулкой и шпинделем не должен превышать 0,3 ÷ 0,5 мм (на сторону) Торцевое биение торцев втулки не должно превышать 0,1 мм. | Штангенциркуль, набор щупов №2, индикатор микрометрический, токарно-винторезный станок. | Механические повреждения, овальность кольца, радиальный зазор больше 0,3 ÷ 0,5 мм, торцевое биение торцев кольца превышает 0,1 мм. | Изготовить новое кольцо сальника. Проточить торцы кольца на токарном станке. | Для задвижек, в которых установлена втулка сальника |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 11 | Грундбукса. | ВК, ИК | Отсутствие механических повреждений. Внутренний радиальный зазор между грундбуксой и шпинделем должен быть 0,3 ÷ 0,5 мм. | Штангенциркуль, набор щупов №2, индикатор микрометрический, токарно-винторезный станок. | Механические повреждения, увеличение зазоров более допустимых | Изготовить новую грундбуксу | Для задвижек, в которых установлена грундбукса | |

| 12 | Нажимная планка. | ВК, ИК | Не допускаются трещины, погнутость, допустимая непараллельность нажимной и рабочей плоскостей в пределах допуска 0,2 мм | Штангенциркуль, Фрезерный станок. | Трещины, непараллельность нажимной и рабочей плоскости более 0,2 мм | Фрезеровать обе плоскости на фрезерном станке до достижения параллельности ( 0,2 мм) Заменить нажимную планку |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

|  | ||||||||

| 3.2.1.3. Сборка запорной арматуры | |||||||||

| 1 | Легкими постукиваниями установить гайку специальную (поз. 7) в бугель крышки (поз. 2), сориентировав по отверстиям под установочный винт. Завернуть установочный винт. | ВК | Совпадение установочных отверстий. Контролировать усилие затяжки – 16 кгс м. | Молоток слесарный, медная пластина S=5÷10 мм, отвертка слесарная | --- | --- | |||

| 2 | Установить крышку вертикально на уплотнительную поверхность, на мягкой подкладке. Установить втулку сальника (поз. 9) и нажимную планку (или грундбуксу) на проем крышки (рис 16) | --- | --- | Мягкая подкладка (резиновый коврик) | --- | --- | |||

| 3 | Удерживая грундбуксу (планку прижимную со втулкой) перевернуть крышку на 180˚. Смазать резьбовую часть шпинделя смазкой. Установить шпиндель (поз. 5) в крышку (поз. 2) так, чтобы он прошел через отверстие в грундбуксе. Завинтить шпиндель в гайку специальную (рис 17). | ВК | Грундбукса (втулка сальника, прижимная планка) должны находиться на шпинделе. | Ключ гаечный с открытым зевом. ЦИАТИМ-201 ГОСТ 6267-74 | --- | --- | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  | ||||||||

| 4 | Установить клин (поз 3) на головку шпинделя, ориентируя его по меткам, поставленным при разборке (рис 18). | ВК | Совпадение сторон клина и крышки по меткам. | Молоток слесарный, медная пластина S=5÷10 мм. | --- | --- | ||||

| 5 | Установить новую прокладку (поз 11) на уплотнительную поверхность корпуса (поз 1) (рис 19) | --- | --- | --- | --- | --- | ||||

| 6 | Снять с клина метки приклеенные липкой лентой. Завинтить шпильки в корпус. Установить собранную крышку (со шпинделем и клином) в корпус, ориентируя ее по меткам, поставленным при разборке (рис 20). | ВК | Чистота уплотнительных поверхностей (отсутствие на них ворсинок, загрязнений) Совпадение сторон по меткам. Не ┴ шпилек относительно плоскости разъема – не более 1 мм. | Ключ для установки шпилек, угольник с углом 90˚, набор щупов №1, безворсовая ветошь, спирт. | Шпильки стоят не перпендикулярно относительно плоскости разъема, превышая значения допуска – 1 мм. | Вывинтить шпильки и проверить их прямолинейность. В случае погнутости – заменить шпильки. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  |  | |||||||

| 7 | Проверить положение уплотнительной прокладки между корпусом и крышкой. Установить плоские и пружинные шайбы на все шпильки. Смазать резьбовые поверхности всех шпилек. Навинтить гайки на шпильки. Затянуть гайки в соответствии со схемой затяжки (рис 21). Усилие затяжки Мзат. =16 кгсм. | ВК | Прокладка должна находиться строго по центру между уплотнительными поверхностями, сдвиги более 2 мм не допускаются. Неравномерность раскрытия стыка по периферии допускается не более 0,3 мм. | Ключ гаечный (головка), ключ динамометрический, отвертка слесарная, штангенциркуль. ЦИАТИМ-201 ГОСТ 6267-74 | Прокладка сдвинута более 2 мм. После затяжки гаек стык между корпусом и крышкой раскрыт неравномерно (более 0,3 мм). | Поправить прокладку при помощи тонкой отвертки. Ослабить затяжку на всех гайках и повторить затяжку, каждый раз измеряя штангенциркулем зазор между корпусом и крышкой. | ||||

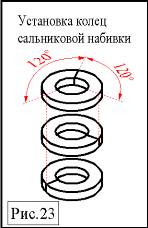

| 8 | Подготовить кольца сальниковой набивки. Поднять грундбуксу и уложить кольца сальниковой набивки (рис 22) так, чтобы разрезы колец располагались друг относительно друга под углом »120˚ (рис 23) Заполнение полости кольцами сальниковой набивки должна производиться до 3÷5 мм от края полости (рис 24). | ВК | Визуально контролировать положение стыков колец »120˚ (рис 23). Кольца должны плотно посажены в полость сальникового уплотнения. | Пластиковая (или деревянная) лопатка для уплотнения колец сальниковой набивки в полости. | --- | --- | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 9 | Опустить грундбуксу (прижимную планку) вниз так, чтобы втулка вошла в полость уплотнения. Вставить болты в пазы грундбуксы (прижимной планки). Установить шайбы. Смазать резьбовые поверхности болтов. Установить гайки на болты и завинтить их с моментом затяжки – 4 кгс м. После затяжки отвернуть гайки на пол. оборота. | ВК | Затяжку производить равномерно, не допуская перекоса прижимной планки. | Ключ гаечный (головка), ключ динамометрический, отвертка слесарная. | Перекос прижимной планки | Отвинтить гайки и повторить затяжку. | ||

| 10 | Снять предохранительные заглушки и проверить трубопровод на чистоту. Установить снятую задвижку на штатное место. Установить прокладки между фланцами трубопровода и задвижки. Проверить положение уплотнительной прокладки между фланцами. Установить плоские и пружинные шайбы на все шпильки. Смазать резьбовые поверхности всех болтов. Навинтить гайки на шпильки. Затянуть гайки в соответствии со схемой затяжки (рис 21). Усилие затяжки Мзат. =16 кгсм. | ВК | В трубопроводе (в корпусе задвижки) не должно быть загрязнений и посторонних предметов. Прокладка должна находиться строго по центру между уплотнительными поверхностями, сдвиги более 2 мм не допускаются. Неравномерность раскрытия стыка по периферии допускается не более 0,3 мм. | Ключ гаечный (головка), ключ динамометрический, отвертка слесарная, штангенциркуль. ЦИАТИМ-201 ГОСТ 6267-74 | Прокладка сдвинута более 2 мм. После затяжки гаек стык между корпусом и крышкой раскрыт неравномерно (более 0,3 мм). | Поправить прокладку при помощи тонкой отвертки. Ослабить затяжку на всех гайках и повторить затяжку, каждый раз измеряя штангенциркулем зазор между корпусом и крышкой. | Мастер ЭЦ осуществляет независимый контроль после устранения дефектов | |

| 11 | Произвести проверку работоспособности и герметичности задвижки на рабочих параметрах. | ВК | Отсутствие протечек, каплеобразований между фланцевыми соединениями. Заклинивание или незакрытие задвижки не допускаются. | Появление протечек воды между фланцами. Заклинивание задвижки или незакрытие задвижки. | Подтянуть фланцы трубопровода и задвижки. Разобрать и собрать задвижку. |

| № п./п. | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Прим. | ||

| Метод | Критерии | ||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

| 3.2.2. Капитальный ремонт привода запорной арматуры (Червячного редуктора). 3.2.2.1 Разборка привода запорной арматуры. | |||||||||

| Редуктора, применяемые в качестве приводов запорной арматуры, относятся к кратковременно работающим передачам с окружной скоростью по колесу до 3 м/сек. и имеют 8 степень точности. | |||||||||

|  | ||||||||

| 1 | Очистить электродвигатель и редуктор от грязи. Снять электродвигатель с редуктора. | ВК | Целостность и чистота резьбовых поверхностей. Чистота электроконтактов. | Набор г.к., лупа. | Износ резьбовых поверхностей. Забоины на шестигранных поверхностях накидных гаек. | Заменить гайки. | |||

| 2 | Отвинтить винты крепления крышки ревизионного окна (рис 26). Снять крышку. Уложить крепеж в ячейку спец. поддона. | ВК | Целостность и чистота резьбовых поверхностей. | Отвертка слесарная | Износ резьбовых поверхностей. Заваленные поверхности шлицев. | Заменить винты | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  | ||||||||

| 3 | Маркером или цветной клейкой лентой поставить метки на крышке и на корпусе червячного редуктора, ориентирующие их положение. Отвинтить болты крепления крышки редуктора (рис 27) Отвинтить винты крепления заглушки (рис 28). Снять заглушку. Снять крышку редуктора (рис 29) | ВК | Целостность и чистота резьбовых поверхностей. | Ключ гаечный (головка), отвертка слесарная | Износ резьбовых поверхностей. Забоины на шестигранных поверхностях накидных гаек. Заваленные поверхности шлицев. | Заменить болты, винты | ||||

| 4 | Снять зубчатое колесо с приводного вала задвижки (рис 30). | ВК | Целостность и чистота поверхностей зубчатого колеса. | --- | Забоины и сколы на поверхностях зубчатого колеса. | Заменить зубчатое колесо. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |||

|  |  |  | ||||||||

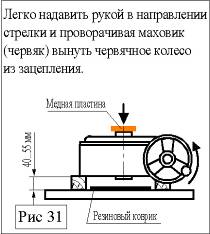

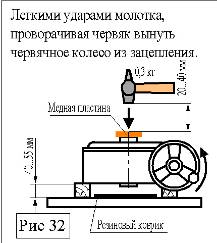

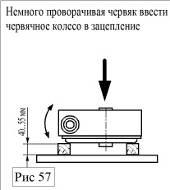

| 5 | Установить корпус редуктора крышкой вверх на деревянные подставки на высоту 40÷55 мм. Положить под вал червячного колеса резиновый коврик. Надавить рукой на вал червячного колеса, и поворачивая маховик ведущего вала (червяка) (рис 31) вынуть червячное колесо из корпуса редуктора (рис 33). | --- | --- | Молоток слесарный, медная пластина, резиновый коврик, деревянные бруски. | --- | При небольших заклиниваниях допускается производить несильные удары по валу червячного колеса через медную пластину и проворачивая маховик (червяк) вывести червячное колесо из зацепления (рис 32). | |||||

| 6 | Убрать старую смазку и протереть внутреннюю полость редуктора чистой безворсовой ветошью (рис 34). | ВК | Чистота внутренней полости корпуса редуктора. | Ветошь безворсовая. Бензин «Нефрас». | --- | --- | |||||

| 7 | Вынуть втулку подшипника скольжения из крышки. | --- | --- | --- | --- | --- | При неплотной посадке втулки. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |||

|  |  |  | ||||||||

| 8 | Отвинтить болты крепления концевой шайбы маховика (рис 36) | ВК | Целостность и чистота резьбовых поверхностей. Отсутствие завалов на шестигранных поверхностях. | Ключ гаечный (головка). | Износ резьбовых поверхностей. Забоины или завалы шестигранных поверхностей гаек. | Заменить гайки. | |||||

| 9 | Снять концевую шайбу. Снять пружину со штока переключающего механизма (ПМ) (рис 37) | ВК | Равномерность шага витков пружины. | --- | Неравномерный шаг витков пружины. | Заменить пружину. | |||||

| 10 | Установить редуктор на столе маховиком вверх (рис 38). Установить маркером (или цветной клейкой лентой) метки на корпусе редуктора и на корпусе ПМ, ориентирующие их положение. Отвинтить гайки крепления корпуса переключающего механизма (рис 38) Снять корпус ПМ вместе с маховиком (рис 39). | ВК | Целостность и чистота резьбовых поверхностей. Отсутствие завалов на шестигранных поверхностях. | Ключ гаечный (головка). | Износ резьбовых поверхностей. Забоины или завалы шестигранных поверхностей гаек. | Заменить гайки. | |||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  |  | |||||||

| 11 | Отвинтить гайки крепления переходного фланца (рис 40) . Снять переходной фланец (рис 41). Снять прокладку (рис 42). | ВК | Целостность и чистота резьбовых поверхностей. Отсутствие завалов на шестигранных поверхностях. Целостность уплотняющих поверхностей. | Ключ гаечный (головка). | Износ резьбовых поверхностей. Забоины или завалы шестигранных поверхностей гаек. Забоины на уплотняющих поверхностях. | Заменить гайки. Притереть уплотняющие поверхности. Заменить прокладку. | ||||

| 12 | Разобрать шарнирный узел на конце червячного вала (рис 43). Промыть и разложить все детали в отдельном поддоне. | ВК | Целостность всех деталей. Легкость вращения подшипника. | Отвертка слесарная. Плоскогубцы. | Трещины на шарнирной муфте. Заедания при вращении подшипника от руки. | Заменить шарнирную муфту. Промыть подшипник в моющем растворе, при повторении дефекта – заменить подшипник. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  | ||||||||

| 13 | На посадочное место подшипник – корпус нанести смазку WD-40. По прошествии 5¸10 минут легкими ударами молотка при помощи оправки (трубы), установленной на торец червячного вала выпрессовать червячный вал из корпуса редуктора (рис 44). Вынуть червячный вал с подшипниками из корпуса редуктора (рис 45). | ВК | Трубу установить на вал так, чтобы шейка вала под установку шарнирного узла находилась внутри трубы. | Молоток слесарный (300 гр.), оправка. | Заклинивание червячного вала в корпусе редуктора при выпрессовке. | Легкими ударами молотка по червячному валу с другой стороны через медную пластину сдвинуть вал обратно. Повторить операцию по выпрессовке вала. | ||||

| 14 | Маркером установить ориентирующие метки на муфте. Снять муфту с червячного вала (рис 46). | --- | --- | --- | --- | --- | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | |

|  | |||||||

| 15 | Вынуть шпонку из паза червячного вала. | ВК | Плотность посадки шпонки в шпоночном пазе. | Пассатижи. Отвертка слесарная. Молоток слесарный. Керн. | Шпонка выпадает из паза. Шпонка не вынимается из паза. | Заменить шпонку с более плотным посадочным размером. Отметить на шпонке керном место для засверловки. Просверлить отверстие Æ4 мм на глубину равную высоте шпонки. При помощи метчика М5 нарезать резьбу в шпонке и одновременно вытащить шпонку из паза. Заменить шпонку. | ||

| 16 | Промыть и протереть червячный вал с подшипниками в моющем растворе. Проверить подшипники на легкость вращения от руки. (При капитальном ремонте приводов на системах 2О – замена подшипников должна производиться независимо от их состояния) | ВК | Отсутствие загрязнений, старой смазки. Отсутствие заеданий при вращении подшипника от руки. | Промывочная ванна. Щетка, кисть с мягкой щетиной для промывки. Моющий раствор (уайт – спирит, бензин «Нефрас») | Заедание (закусывание) подшипников при их вращении от руки. | Заменить подшипники на новые. | ||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 3.2.2.2. Дефектация деталей привода запорной арматуры. | ||||||||

| 1 | Литые детали: Корпус редуктора; Крышка редуктора; Корпус переключающего механизма; Переходной фланец. | ВК, ИК, (КК или МПК при необходимости) | Допускаются: 1.Раковины Æ и глубиной - до 2 мм в любом количестве и расположении; -от 2,1 мм до 6,0 мм не более 10 шт на участке180х180 мм, но не более 20 шт. на уч-ке 300х300мм , не более 40 шт. на уч-ке 500 х 500 мм; 2. Выступы, впадины размером до 8,0 % толщины стенки, но не более 6 мм при протяженности до 200 мм и имеющие плавный переход к основной поверхности 3. Сетка поверхностных дефектов с окислами металла типа микротрещин глубиной не более 1,6 мм. | Фонарик, лупа. Шлифовальные машинки типов ИП-2009А, ИП-2009Б, ИП-2020, ИП-2015, сварочный пост. | Трещины, поры, раковины, выступы, впадины больше допустимых | Механическая выборка дефектов, при необходимости - заварка с последующей мех. обработкой. Устранение дефектов при помощи сварки производится по отдельному техническому решению или ПЗК, с оформлением документов в соответствии с № 0-18-06П(рем) | Персонал ОКМиД по заявке ЭЦ. | |

| 2 | Крепежные изделия и резьбовые поверхности на деталях задвижки. | ГОСТ 7805, ГОСТ 7808, ГОСТ 14724, ГОСТ 22036 | ВК, ИК | Целостность и чистота резьбовых поверхностей. Гайки и шпильки должны легко свинчиваться на всю длину резьбы шпилек. Отсутствие фасок на резьбовых поверхностях. Шероховатость поверхности - не более 40 мкм по Rz. | Фонарик, лупа, резьбомер метрической резьбы, резьбонарезной инструмент (метчики, плашки), зенковка с углом j = 90˚ Штангенциркуль ШЦ-1-125-0.10, Калибры, Плита поверочная, угольник УП-1-250. | 1. Резьбовые поверхности окрашены, имеют забоины. 2. Гайки (болты) имеют заваленные грани код ключ, Уменьшение номинального размера гаек под ключ более 3 %, резьба сорвана или изношена. 3. Шпильки погнуты, резьба сорвана или изношена. 4. На резьбовых поверхностях отсутствуют фаски. | 1. Очистить и восстановить резьбовые поверхности при помощи метчиков, плашек. 2. Заменить гайки. 3. Восстановить резьбовую поверхность при помощи плашки. Заменить шпильки. 4.Восстановить фаски зенковкой, резцом на соотв. станке или натфилем . | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

| |||||||||

| 3 | Червячное колесо (ч.к.). Осмотреть венец червячного колеса на наличие на нем следов чрезмерного износа, затиров, поломанных зубьев и др. повреждений. При необходимости измерить геометрию червячного колеса Проверить плотность посадки червячного колеса на валу. | ВК, ИК | Поломанные зубья, трещины на поверхностях ч.к. не допускаются. Люфты в радиальном и осевом направлении не допускаются. Шероховатость шеек вала под подшипники на валу ч.к. 1,25 мкм | Фонарик, лупа, Штангенциркуль ШЦ-1-125-0.10. Образцы шероховатости. | Поломка зубьев червячного колеса. Утонение зубьев при вершинах. | Заменить червячное колесо. | |||

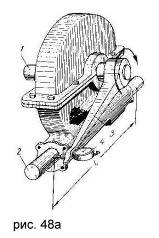

| 4 | Произвести контроль расположения осей посадочных отверстий червяка и червячного колеса в корпусе редуктора (см. схему измерения на рис 48а). Вставить оправки 1 и 2 в отверстия корпуса. Установить на оправку -1 поводок -3 с индикатором -4. По разности показаний индикатора в двух точках на длине L, отнесенной к ширине колеса, определяют перекос осей. | ИК | Перекос осей в корпусе редуктора должен быть не более допуска (для 8 степени точности): | Оправки 1, 2. Поводок – 3. Индикатор часового типа ИЧ 10 кл.0 ГОСТ 577-68. | Перекос осей отверстий в корпусе превышает значения допуска. | Заменить втулки подшипников скольжения и произвести проверку заново. При необходимости расточить отверстия в подшипниковых втулках в сборе на координатно-расточном станке. | При замене подшипников скольжения | ||

| Модуль | Допуск, мкм: | ||||||||

| Св. 1 до 2,5 | 17 | ||||||||

| Св. 2,5 до 6 | 22 | ||||||||

| Св. 6 до 10 | 34 | ||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

|  | ||||||||

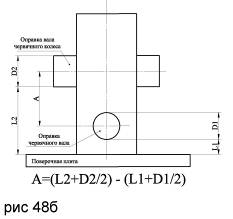

| 5 | Произвести контроль межосевого расстояния отверстий в корпусе редуктора – А. | ИК | Предельные отклонения межосевого расстояния должны быть не более ±0,09 мм. (для А = 90¸160 мм) | Нутромер индикаторный диапазон измерения: 6÷50, 50÷250 ГОСТ 868-75. Поверочная плита. Оправки (рис 48б). | При замене или ремонте подшипников скольжения | ||||

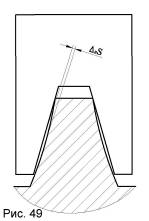

| 6 | Червячный вал. Осмотреть рабочие поверхности червяка на наличие на них царапин. Измерить утонение витка червяка DвS (мкм) (рис 49). Измерить шейки вала под подшипники качения. Определить шероховатость шеек вала под подшипники качения (при замене подшипников) | ВК, ИК | Шероховатость рабочих поверхностей червяка 2,5 мкм по Ra. Наименьшее утонение витка DвS = 0,53 мм.

Шероховатость шеек вала под подшипник 1,25 мкм по Ra. | Образцы шероховатости по ГОСТ 2789-73. Лупа Шаблон для измерения утонения витка червяка. Набор щупов №2. Микрометр МК25 , 50-1 ГОСТ 6507-78. | Шероховатость червяка более 2,5 мкм. Утонение витка червяка более 0,53 мм. Размеры опорных шеек червячного вала менее допустимых. | Шабрить витки червяка. Заменить червяк. Проточить опорные шейки червячного вала под наплавку. Наплавить посадочные места и проточить на токарном станке в соответствии с требованиями настоящей ТИ. | В целом контроль червячного колеса и червяка проводится в сборе с червяком (см. п. 3.2.2.3. (шаги 6, 7)) | ||

| 7 | Измерить посадочные места под подшипники качения в корпусе редуктора. | ИК | Размеры отверстий под установку подшипника качения должны быть выполнены в пределах поля допуска Н, 7 квалитета. (+ 0,03 мм) | Нутромер индикаторный диапазон измерения: 6÷50, 50÷250 ГОСТ 868-75. | Диаметр отверстия под подшипник превышает допустимый размер. Диаметр отверстия под подшипник меньше допустимого размера. | Расточить отверстие в корпусе и установить в отверстие втулку. Расточить отверстие под посадочный размер. | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| ||||||||

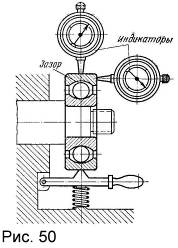

| 8 | Подшипники качения. (В качестве опор червячного вала используются радиальные подшипники качения). Осмотреть подшипники на наличие следов коррозии. Проверить целостность сепаратора, клепочные соединения сепаратора. Измерить радиальный зазор в подшипниках см. рис 50. * При установке подшипников на привод запорной арматуры систем 2О обязательно наличие паспорта на подшипник. | ВК, ИК | Отсутствие следов коррозии на всех поверхностях и деталях подшипника. Отсутствие клепок на сепараторе не допускается. Радиальный зазор должен быть в пределах 0,012 ¸ 0,03 мм. Контрольная нагрузка при измерении не более 10 кгс. | Приспособление для измерения радиального зазора. Индикатор часового типа ИЧ 10 кл.0 ГОСТ 577-68. | Следы коррозии на деталях подшипника. Отсутствии одной или нескольких клепок на сепараторе. Радиальный зазор превышает допустимые значения. * На подшипники, устанавливаемые на системы 2О отсутствует паспорт. | Заменить подшипник. Заменить подшипник. Заменить подшипник. * Запрещается установка подшипника на системы 2О без паспорта. | При проведении комплексной проверки подшипников качения на спец. стенде допускается не проводить измерения радиального зазора при предоставлении отчетных документов о проведенном контроле. | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

|  | ||||||||

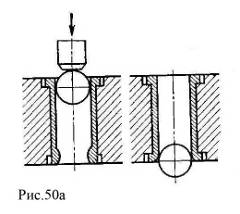

| 9 | Подшипник скольжения. 1. Осмотреть рабочую поверхность подшипника скольжения на наличие на ней трещин, царапин, потертостей. 2. Проверить плотность запрессовки подшипника в корпусе путем провёртывания и раскачивания втулки от руки. 3. Измерить эллипсность (овальность) втулки индикаторным нутромером (рис 50б). | ВК, ИК | Трещины на втулке не допускаются. Шероховатость рабочей поверхности подшипника скольжения должна быть не более 1,25 мкм по Ra. Втулка подшипника должна быть плотно посажена в корпус. Проворот и осевое смещение втулки не допускаются. Некруглость рабочей поверхности втулки должна быть не более 0,02 мм. | Образцы шероховатости по ГОСТ 2789-73. Нутромер индикаторный диапазон измерения: 6÷50, 50÷250 ГОСТ 868-75. | Трещины на поверхности втулки подшипника. Шероховатость поверхности более 1,25 мкм, продольные царапины. Небольшой люфт втулки подшипника в отверстии корпуса. Втулка проворачивается в отверстии корпуса или вынимается из корпуса. Овальность втулки более 0,02 мм. | Заменить втулку. Калибровать отверстие втулки подшипника при помощи шарика или конической оправки на гидравлическом прессе* (пример калибровки показан на рис 50а). Заменить втулку. Откалибровать отверстие или заменить втулку. | Перед калибровкой смазать поверхности втулки и шарика чистым машинным маслом. | ||

| 10 | Шпонка Проверить посадочный размер шпонки. | ВК, ИК | Микрометр МК50-1 ГОСТ 6507-78. | Посадочный размер менее пределов допуска. Посадочный размер более пределов допуска. | Заменить шпонку. Обработать посадочные поверхности напильником до требуемого размера. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

| 3.2.2.3. Сборка привода запорной арматуры. | ||||||||||

|  |  | ||||||||

| 1 | Установить на червячный вал подшипники качения (рис 51). 1. Протереть посадочные места под подшипники на червячном вале. 2. Нагреть подшипники качения в маслованне до 80°С. 3. Установить подшипники на червячный вал. 4. Смазать подшипники качения смазкой. | ВК | Внутреннее кольцо подшипника должно упереться в заплечики вала. Смазка должна находится в подшипнике не более чем на 2/3 подшипника. | Маслованна для нагрева подшипников. Оправка для установки подшипников. Молоток слесарный. Съемник для подшипников. Лопатка для нанесения смазки. ЦИАТИМ-201 | Подшипник не дошел до заплечиков и застрял на валу. | Легкими постукиваниями по подшипнику через оправку осадить подшипник до упора в заплечики. Снять подшипник при помощи съемника и повторить установку | ||||

| 2 | Установить шпонку в паз червячного вала (рис 52) | ВК | Шпонка должна быть установлена в пазу вала без перекосов. | Молоток слесарный. | --- | --- | ||||

| 3 | Тонким слоем смазать смазкой посадочное место под муфту. Установить муфту на червячный вал (рис 53) | ВК | Муфта должна быть установлена на шейку червячного вала до упора | Оправка. Молоток слесарный. Ветошь безворсовая. ЦИАТИМ-201 | --- | --- | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |||

|  |  |  | ||||||||

| 4 | Протереть ветошью смоченной в машинном масле отверстия в корпусе редуктора. Установить червячный вал с подшипниками в корпус редуктора (рис 54). Легкими ударами молотка (через медную пластину) по торцу вала запрессовать червячный вал в корпус (рис 55). Проверить легкость вращения червячного вала после его установки. Нанести краску на винтовую поверхность червяка. | ВК | Подшипники должны дойти до упора наружных колец в заплечики расположенных в корпусе редуктора. Вал должен проворачиваться от руки без заеданий. | Медная пластина. Молоток слесарный. Ветошь безворсовая. Машинное масло. Краска – сурик, для контроля пятна контакта в зацеплении червяка и червячного колеса. | Закусывание вала при запрессовке подшипников в корпус. | Вынуть вал сориентировать наружные кольца подшипников по отверстиям в корпусе и повторить установку. | |||||

| 5 | Установить червячное колесо со шпонками на ведомый вал (если соединение разбиралось). Установить собранный узел в корпус редуктора (рис 56) немного поворачивая червячный вал (рис 57) ввести червячное колесо в зацепление. | ВК | Вал червячного колеса должен упереться буртиком в подшипник скольжения. | --- | --- | --- | |||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

|  |  | ||||||||

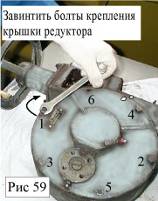

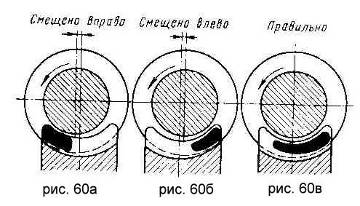

| 6 | Проверить зацепление червячной пары. Установить крышку редуктора по меткам, поставленным при разборке (рис 58). Установить пружинные шайбы и шайбы на все болты. Смазать резьбовые поверхности болтов смазкой. Завернуть все болты крепления крышки редуктора (рис 59) *. Момент затяжки Мзат = 5 кГм. Медленно провернуть червяк. (Число оборотов червяка равно обратному отношению передаточного числа редукционной пары). Отвинтить болты крепления крышки и снять ее. Вынуть червячное колесо из зацепления. Осмотреть и измерить пятно контакта на зубьях червячного колеса. При положительном результате собрать передачу, смазать смазкой и закрыть крышку редуктора (рис 58, 59) | ВК, ИК | Вращение червяка должно быть плавным без заеданий. Пятно контакта на зубьях червячного колеса должно быть распределено подобно изображению на представленному рис. 60в. Краска должна покрывать поверхность зуба не менее 50% по высоте и 50% по длине зуба (для 8 степени точности). Схема замера и расчет пятна контакта приведена в разделе 4, п.п. 4.1.2. Смазка должна полностью покрывать венец червячного колеса и червяк. Остатки смазки должны быть заложены в полость, где расположен червяк. | Фонарик, лупа, Штангенциркуль ШЦ-1-125-0.10. Ключ гаечный или головка. Ключ динамометрический. Лопатка для нанесения смазки. ЦИАТИМ-201 ( 1 кг) | Ось симметрии червячного колеса смещена влево или вправо (рис 60а, рис 60б). | Установить дистанционные втулки на шейку червячного вала (с той стороны куда смещено пятно контакта. Торцевать на токарном станке другую сторону упорного буртика вала червячного колеса. Толщина дистанционной втулки и слоя припуска на обработку упорного бурта подбирается пригонкой, но более ½ величины смещения. Произвести проверку зацепления червячной пары. | На период проверки допускается не закрывать заглушкой отверстие подшипника. | |||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

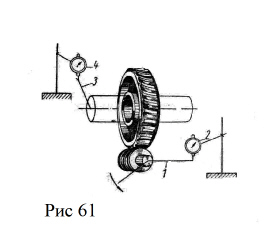

| 7 | Измерить боковой зазор в зацеплении червяк - червячное колесо. Собрать схему измерения (см рис 61). Зазор измеряется при помощи индикаторов 2, 4 и рычагов 1, 3. Если длина рычага 1 равна R, то показания индикатора 2, деленные на масштаб R/3600, будут соответствовать углу j в секундах. Расчет бокового зазора в передаче приведен в разделе 4, п.п. 4.1.3. | ИК | Гара нтированный боковой зазор должен быть в пределах допуска 0,1¸0,38 мм. нтированный боковой зазор должен быть в пределах допуска 0,1¸0,38 мм. | Индикатор часового типа ИЧ 10 кл.0 ГОСТ 577-68. Рычаги. Штативы. | Боковой зазор в передаче меньше допустимого. Боковой зазор в передаче больше допустимого. | Провернуть червяк на 5¸10 оборотов и еще раз произвести измерения бокового зазора. Если при повторном измерении боковой зазор меньше или больше допустимого, то разобрать передачу, измерить межосевое расстояние на координатно-рассточном станке, при недопустимых отклонениях расточить отверстия под подшипники качения, завтулить и расточить завтуленые отверстия в сборе. Если межосевое расстояние в пределах допуска, измерить геометрию червячного колеса и червяка | ||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |||

|  |  |  | ||||||||

| 8 | Установить прокладку между корпусом и заглушкой. Установить заглушку. Смазать резьбовые поверхности винтов смазкой литол. Установить шайбы на винты. Завинтить винты крепления заглушки (рис 62) | ВК | Прокладка должна соответствовать размерам фланца. | Отвертка слесарная Картон прокладочный S = 1,5 мм ГОСТ 9347-74 ЦИАТИМ-201 | Повреждение прокладки | Заменить прокладку. | |||||

| 9 | Смазать шарнирное соединение и подшипник. Собрать шарнирный узел на конце червячного вала (рис 62а). | ВК | Проверить легкость вращения шарнира на конце вала. | ЦИАТИМ-201 | --- | --- | |||||

| 10 | Установить уплотняющую прокладку на фланец корпуса редуктора (рис 63). Установить корпус с переключающим механизмом на фланец редуктора (рис 63). | ВК | Контролировать совпадение меток, поставленных при разборке редуктора. | --- | --- | --- | |||||

| 11 | Смазать резьбовые поверхности шпилек смазкой. Установить пружинные шайбы и шайбы. Завинтить гайки крепления корпуса переключающего механизма в порядке, показанном на рис 64. Момент затяжки Мзат = 4 кГм. | ВК | Контролировать равномерность раскрытия стыка при помощи щупов. | Ключ гаечный или головка. Ключ динамометрический. Картон прокладочный S = 1,5 мм ГОСТ 9347-74 ЦИАТИМ-201 | Неравномерность раскрытия стыка. | Разобрать резьбовые соединения и собрать заново. | |||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |||

|  |  |  | ||||||||

| 12 | Смазать пружину смазкой. Установить пружину на шток. Установить концевую шайбу на маховик (рис 65). | --- | --- | --- | --- | --- | |||||

| 13 | Установить пружинные шайбы на болты. Нанести смазку на резьбовую часть болтов. Завинтить болты крепления концевой шайбы (рис 66). | ВК | --- | Ключ гаечный ЦИАТИМ-201 | --- | --- | |||||

| 14 | Установить переходной фланец на корпус редуктора (рис 67) | ВК | Контролировать совпадение меток, поставленных при разборке редуктора. | --- | --- | --- | |||||

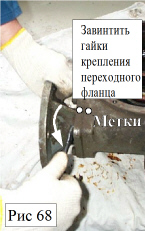

| 15 | Смазать резьбовые поверхности шпилек смазкой. Установить на шпильки шайбы и пружинные шайбы. Завинтить гайки крепления переходного фланца (рис 68). Момент затяжки Мзат = 4 кГм. | ВК | --- | Ключ гаечный Ключ динамометрический. ЦИАТИМ-201 | Неравномерность раскрытия стыка. | Разобрать резьбовые соединения и собрать заново. | |||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| ||||||||

| 16 | Произвести регулировку путевых выключателей для автоматического отключения электропривода и сигнализации крайних положений запорного устройства арматуры. Настроить муфту ограничения крутящего момента в обе стороны вращения. Порядок выполнения настроек и регулировки описан в приложении 22 0-18-02 ПОКАС(рем)-05. | |||||||

| 17 | Смазать резьбовые поверхности винтов смазкой. Установить на винты пружинные шайбы и шайбы. Завинтить винты крепления крышки ревизионного окна (рис 69). | ВК | --- | Ключ гаечный Ключ динамометрический. ЦИАТИМ-201 | Неравномерность раскрытия стыка. | Разобрать резьбовые соединения и собрать заново. | ||

| 18 | Протереть поверхности редуктора чистой безворсовой ветошью. При необходимости восстановить лакокрасочное покрытие. | ВК | Отсутствие следов грязи и смазки. Целостность лакокрасочного покрытия. | Ветошь безворсовая. Краска масленая (цвет, соответствующий цвету редуктора) – 0,5 л. Кисть малярная. | Сколы краски на поверхности редуктора более чем на 15 % от всего объема. | Произвести окраску редуктора полностью. | ||

| 19 | Установить электродвигатель на редуктор. Закрепить привод на стенде. Произвести опробование привода на холостом ходу. | ВК, ИК | Отсутствие заедания привода при опробовании. Отличие значений тока на фазах электродвигателя не более 5%. | Ключ гаечный. Стенд для испытания электродвигателей 0,4 кВ. | Заедание редуктора, посторонний шум при работе привода, отсутствие вращения вала червячного колеса. Отличие значений тока на фазах более 5%. | Разобрать редуктор, осмотреть червячную пару на наличие повреждений. Устранить дефекты и собрать редуктор в соответствии с п.п.3.2.2.3. | ||

| № п./п. | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Прим. | |

| Метод | Критерии | |||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 3.2.3. Техническое обслуживание запорной арматуры и электропривода. | ||||||||

| 1 | Убрать пыль и загрязнения с наружной поверхности задвижки, редуктора и электродвигателя при помощи щетки и ветоши. | ВК | Чистота поверхностей корпусов эл. двигателя, редуктора, задвижки. | Щетка, ветошь. | Некоторые загрязнения не очищаются при помощи щетки и ветоши. | Очистить поверхность задвижки, редуктора и электродвигателя при помощи растворителей или моющего раствора. | Задвижка с электроприводом | |

| 2 | Очистить поверхности задвижки, редуктора и электродвигателя от коррозии. | ВК | Отсутствие коррозии. | Корщетка, кисточка, краска. | Повреждение лакокрасочного покрытия. | Зачистить дефектные места от ржавчины, произвести покраску. | ||

| 3 | Проверить наличие маркировки, пломб, указателей направления движения среды, направления вращения, заземления, защитных кожухов вращающихся деталей. | ВК | Наличие табличек с маркировкой, целостность пломб, наличие указателей направления движения среды, направления вращения, заземления, защитных кожухов на вращающихся деталях. | Скотч, пломбир, провод для заземления. | Поврежденные или изношенные маркировочные таблички, указатели направления движения среды, направления вращения, сорванные пломбы, повреждение или отсутствие заземляющего проводника, отсутствие защитных кожухов вращающихся деталей. | Заменить поврежденные или изношенные маркировочные таблички, указатели направления движения среды, направления вращения, восстановить пломбы, заземляющие проводники, защитные кожухи на вращающихся деталей. | ||

| 4 | Осмотреть фланцевые соединения. | ВК, пробная затяж-ка. | Плотная затяжка резьбовых соединений. Отсутствие следов подтеков воды. | Набор гаечных ключей. | Ослабление резьбовых соединений. | Затянуть ослабленные резьбовые соединения. Мзат. = 6 кгс´ м | ||

| 5 | Проверить работоспособность механизма переключения редуктора с автоматического режима в режим ручного управления. | Пробным переключением. | Четкая работа механизма переключения редуктора с автоматического режима в режим ручного управления. | Заедания при переключениях редуктора с автоматического режима в режим ручного управления. | Разобрать механизм, устранить заедания. | |||

| № п./п. | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Прим. | |

| Метод | Критерии | |||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 3.2.4. Техническое обслуживание трубопроводов водяного пожаротушения. | ||||||||

| 1 | Обтереть все наружные поверхности трубопровода ветошью смоченной в моющем растворе. | ВК | Отсутствие загрязнений. | Ветошь чистая. Моющий мыльный раствор. Ведро – 2 шт. | --- | --- | ||

| 2 | Проверить целостность лакокрасочного покрытия трубопровода. | ВК | Отсутствие отслоившеейся краски и следов коррозии на трубопроводе. | Кордощетка, 20% раствор ортофосфорной кислоты с водой. Кисточка – 2 шт, Грунт. Краска – красная (по цвету трубопровода). | Повреждение лакокрасочного покрытия. Наличие следов коррозии на трубопроводе. | Зачистить дефектные места от коррозии, обработать раствором ортофосфорной кислоты. По прошествии 1 часа промыть обработанное место водой, насухо вытереть и произвести покраску. | ||

| 3 | Проверить опоры и подвески трубопроводов. | ВК | Отсутствие поврежденных или оторванных опор и подвесок. | Перфоратор, сварочный аппарат. | Повреждение или отрыв опор или подвесок от основания. | Приварить или закрепить на анкера опору или подвеску. | ||

| 4 | Проверить дренчеры трубопровода. | ВК, пробной прочисткой. | Чистые отверстия, отсутствие погнутых лепестков розетки. | Набор гаечных ключей, шило, пуансон с матрицей. | Засорение отверстий сопел. Погнутые лепестки розетки дренчеров. | Прочистить отверстия в дренчерах, выправить профиль розетки при помощи пуансона и матрицы. | ||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. |

| 5 | Проверить сварные соединения трубопроводов. Все подвергавшиеся исправлению участки стыков должны быть проверены неразрушающими методами и внесены в протокол. | ВК, ИК (КК или МПК при необходимости). | Сварные швы не должны иметь трещин, прижогов, кратеров, глубокой чешуйчатости, подрезов глубиной более 0,5 мм. | Лупа ЛП 4÷7 | Трещины, прижоги, кратеры, глубокая чешуйчатость, подрезы глубиной более 0,5 мм. | Исправлению путем местной выборки и последующей подварки (без повторной сварки соединения) подлежат участки сварного шва, если размеры выборки после удаления дефектного участка не превышают 25% глубины выборки к номинальной толщине стенки. Одно и тоже место стыка допускается исправлять не более 3 раз. Исправление дефектов подчеканкой – запрещается. Исправление сварных швов на трубопроводах должно производится по отдельной программе. | Персонал ОКМиД по заявке ЭЦ. | |

| 3.2.5. Техническое обслуживание и пролив дренажей водяного пожаротушения. | ||||||||

| 1 | Очистить сороудерживающую решетку, а так же прилегающий участок вокруг решетки радиусом 1 м, от грязи или мусора. | ВК | Отсутствие мусора или загрязнений. | Щетка. Совок. Ведро для мусора. | Наличие большого количества мусора в кабельном помещении. | Убрать все помещение полностью. При уборке помещения подрядной организацией проверить отсутствие мусора вокруг решетки. | ||

| 2 | Подключить шланг к распределительному трубопроводу в помещении РП и проверить работоспособность дренажных устройств в кабельных помещениях. | ВК, пробным проливом. | Отсутствие засоренных дренажей, свободное прохождение воды через дренажное устройство. | Шланг. | Засорение или непроходимость дренажных устройств. | Подать заявку в ЦЭОО на прочистку или ремонт дренажных устройств. | ||