Инструкция по техобслуживанию и ремонту системы пожаротушения энергоблоков - Порядок проведения контроля

- Инструкция по техобслуживанию и ремонту системы пожаротушения энергоблоков

- Технологические ограничения, указания и меры безопасности

- Технологические карты выполнения работ

- Порядок проведения контроля

- Технические средства, документация

- Мероприятия по подготовке рабочих мест

- Приложения

Работы по ремонту и обслуживанию технологической части установок пожаротушения кабельных помещений и технологического оборудования РЦ, РДЭС-1, РДЭС-2, секц. 10РБ-2, 20РБ-2 относятся ко 2 категории качества выполнения работ.

Работы по ремонту и обслуживанию технологической части установок пожаротушения кабельных помещений и технологического оборудования ТЦ, трансформаторов относятся к 3 категории качества в соответствии с «Руководством. Классификация компонентов и деятельности по категориям качества» № 0-48-54ИП.

Категория качества определяется классом безопасности по ПНАЭ Г 01-011-97.

4.1. Схемы проведения контроля.4.1.1. При проведении дефектации деталей задвижки и привода необходимо руководствоваться требованиями раздела 3 настоящей инструкции.

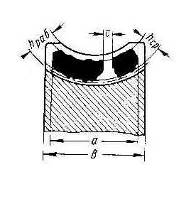

4.1.2. Схема измерения пятна контакта

Относительные размеры пятна контакта определяются: по длине – отношением расстояния между крайними точками следов прилегания, за вычетом разрывов, превосходящих величину модуля, в мм, к полной длине зуба;

Относительные размеры пятна контакта определяются: по длине – отношением расстояния между крайними точками следов прилегания, за вычетом разрывов, превосходящих величину модуля, в мм, к полной длине зуба;

![]()

По высоте – отношением средней высоты области прилегания на всей длине к рабочей высоте зуба;

![]()

При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60-70% по длине и высоте (при 8 степени точности червячных передач пятно контакта допускается до 50% по длине и высоте зуба червячного колеса).

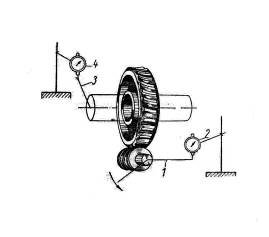

4.1.3. Схема измерения бокового зазора в червячном зацеплении.

В собранном червячном зацеплении контролируют величину бокового зазора между сопряженными боковыми поверхностями червяка и зубьев червячного колеса, обеспечивающего свободный поворот червячного колеса при неподвижном червяке. Этот зазор определяется в линейных величинах по нормали к боковым поверхностям.

В собранном червячном зацеплении контролируют величину бокового зазора между сопряженными боковыми поверхностями червяка и зубьев червячного колеса, обеспечивающего свободный поворот червячного колеса при неподвижном червяке. Этот зазор определяется в линейных величинах по нормали к боковым поверхностям.

Непосредственно измерить этот зазор весьма трудно. Обычно его определяют по углу свободного поворота червяка при закрепленном червячном колесе.

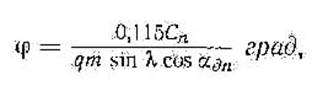

Этот угол:

где Сп – боковой зазор в зацеплении в мкм;

q = d/m

d – диаметр делительного цилиндра червяка;

m – осевой модуль;

l - угол подъема витка червяка на делительном цилиндре, tg l = z/q;

aдп- профильный угол прямобочной рейки, сцепляющейся с прямобочным червяком в нормальном сечении;

z – число заходов червяка.

Для червячных передач 8 степени точности с межосевым расстоянием 80 160 мм гарантированный боковой зазор Сп должен быть 260 мкм, с межосевым расстоянием 160 320 мм – 380 мкм.

4.2. Методы контроля.Контроль за качеством ремонта запорной арматуры и ее привода включает: визуальный, измерительный, при необходимости выполняется капиллярный или магнитопорошковый контроль.

4.3. Технология проведения контрольных операций.4.3.1. Перед дефектацией контролируемые поверхности должны быть очищены от загрязнений, ржавчины, отложений.

4.3.2. Глубину коррозионных, эрозионных, механических повреждений определяют с помощью щупа, линейки или штангенциркуля.

4.3.3. Измерения рабочих и базовых поверхностей деталей запорной арматуры и ее привода производятся с помощью микрометров, нутромеров микрометрических, а также при помощи индикаторных головок часового типа.

4.3.4. При проведении дефектации, руководитель работ оформляет акт дефектации (см. Приложение 2), а в случае обнаружения дефектов в основном металле или сварных соединениях, по заявке мастера ЭЦ производится контроль основного металла или сварных швов с привлечением персонала ОКМиД, который оформляет акт обследования дефектного узла (см. Приложение 3).

4.4. Критерии и нормы, допустимые отклонения.

Нормы допустимых отклонений приведены в разделе 3 технологической карты проведения работ.

4.5. Порядок опробования, испытаний и сдачи оборудования из ремонта

4.5.1. Перед установкой внутрикорпусных устройств задвижка должна быть сдана на чистоту и отсутствие посторонних предметов персоналу ЭЦ (мастеру или старшему мастеру).

4.5.2. После окончания ремонтных работ мастер ЭЦ (или мастер подрядной организации) делает запись в “Журнале сдачи оборудования из ремонта“ об окончании работ и подает заявку на настройку и опробование задвижки.

4.5.3. Приемка задвижки из ремонта осуществляется в соответствии с приложением 22

0-18-02ПОКАС (рем).

4.5.4. Порядок постановки распределительных пунктов пожаротушения под давление.

4.5.4.1. Визуально по штокам проверить закрытое положение задвижек пожаротушения.

4.5.4.2. Открыть дренажные вентили на сухотрубах пожаротушения.

4.5.4.3. «Подорвать» вводную задвижку в распределительном пункте пожаротушения и плавно заполнить распределительный трубопровод РП.

4.5.4.4. При отсутствии протечек открыть вводную задвижку до конца.

4.5.4.5. Открыть вторую вводную задвижку.

4.5.4.6. Осмотреть помещения защищаемые данным РП.

Примечание:

- Постановку распределительных пунктов под давление производить совместно с руководителем и производителем работ.

- В случае появления протечек через дренажные вентили на сухотрубах пожаротушения немедленно закрыть вводную задвижку и открыть дренажный вентиль на распределительном трубопроводе РП.

- Выявленные замечания – устранить немедленно.

4.5.5. После окончания гидравлических испытаний трубопроводов (или осмотра на рабочих параметрах), при отсутствии дефектов и закрытии всех нарядов по которым производилась работа на данном участке трубопровода, мастер оформляет запись в “Журнале сдачи оборудования из ремонта“ о разрешении ввода в работу отремонтированного оборудования (трубопроводов).

4.5.6. После окончания ремонтных работ и проведения испытаний, мастер ЭЦ (или мастер подрядной организации) оформляет ведомость выполненных работ (см. приложение 6) с обязательным приложением контрольных карт, актов дефектации, протоколов и др. документов, составленных в период проведения ремонтных работ.