Выключатель высоковольтный воздушный ВВ-330Б - Ремонт выключателя

- Выключатель высоковольтный воздушный ВВ-330Б

- Устройство выключателя

- Работа выключателя

- Ремонт выключателя

- Сборка составных частей выключателя после ремонта

- Приспособления для капитального ремонта выключателя

- Характерные неисправности выключателей ВВ–330Б

- Характерные неисправности выключателей ВВД–330Б, ВВБ-330Б, ВВБ-500

3. Ремонт выключателя ВВ-330Б

3.1. Дефектация, ремонт и замена деталейДефектация является важнейшей частью ремонта.

Нами рассмотрены детали общего назначения. Это – резьбовые и крепежные детали; шплинты, стопорные и пружинные шайбы, сами пружины; резиновые детали выключателя; золотники, поршни, цилиндровые втулки, поршневые кольца; клапаны, клапанные седла, направляющие втулки штоков; уплотнительные кольца, прокладки, паронитовые шайбы; контакты, контактные поверхности; фарфоровые изоляторы.

Внимание! Вы можете подвести курсор к тому типу деталей, который вам нужен, щелкнуть мышью и получить рекомендации по его дефектации.

3.1.1. Резьбовые соединения и крепежные деталиСостояние резьбы проверить внешним осмотром, а также навинчиванием гайки (ввинчиванием болта) от руки.

Шпильки, не имеющие дефектов, не рекомендуется вывинчивать из деталей. Плотность посадки проверяется отстукиванием.

Детали подлежат замене при наличии следующих дефектов:

- заусеницы, вмятины, забоины, задиры, выкрашивания и срыв более двух ниток;

- наличие люфтов при навинчивании гайки (ввинчивании болта);

- трещины и несмываемая ржавчина;

- повреждения граней и углов на головках болтов и гаек или износ граней более 0,5 мм (от номинального размера).

Детали подлежат ремонту при наличии следующих дефектов:

- местные повреждения по резьбе не более половины высоты резьбы;

- местные повреждения общей протяженностью не более 10 % длины винты.

Такие дефекты устранять прогонкой резьбонарезным инструментом или в отдельных случаях опиловкой.

Отверстия для шплинтов в болтах и шпильках не должны быть забиты и увеличены.

3.1.2. Шплинты, стопорные и пружинные шайбыШплинты, стопорные и пружинные шайбы подлежат замене при:

- наличии трещин, изломов;

- потере упругости;

- разводе пружинных шайб менее полуторной ее толщины.

Пружинные шайбы, бывшие в эксплуатации, допускаются к повторному применению только в случае, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайб.

Нормальный развод шайбы равен двойной ее толщине, допустимый – полуторной.

3.1.3. ПружиныПружины подлежат замене при наличии следующих дефектов:

- надломы, трещины, засветления, несмываемая ржавчина;

- неравномерность шага витков пружины сжатия более 10 % по всей длине;

- потеря упругости более допустимой, указанной в заводской характеристике (для пружин, механизмов камеры и отделителя).

Упругость пружины контролировать путем замеров усилия пружины, сжатой до рабочей длины, согласно заводской характеристике.

3.1.4. Резиновые деталиСостояние резины определяется внешним осмотром. Резиновые детали подлежат замене при наличии следующих дефектов:

- трещины, срезы, выработки, расслаивания;

- остаточная деформация;

- потеря пластичности;

- заусенцы, раковины, пузыри;

- посторонние включения.

При капитальном ремонте повторно могут быть использованы резиновые детали, если они не имеют перечисленных дефектов и восстановили первоначальные размеры и формы после их демонтажа.

В зимнее время перед установкой резину рекомендуется прогреть в помещении до комнатной температуры.

3.1.5. Золотники, поршни, цилиндровые втулки, поршневые кольцаПодлежат замене при наличии следующих дефектов:

- сколы и трещины любого размера и расположения на кромках поясков золотников;

- раковины, задиры, забоины (вмятины), несмываемые пятна коррозии, царапины, риски, натиры на рабочих поверхностях золотников, поршней, цилиндровых втулок, устранение которых выводит зазоры в парах (увеличивает их за допустимые пределы).

Рабочие кромки золотников должны быть без скруглений изаусенцев.

Заусенцы удалять острозаточенными твердосплавными скребками или мелкозернистыми брусками.

Годными считать золотники, поршни, цилиндровые втулки с отдельными вмятинами, царапинами, рисками, натирами общей площадью не более 10 % рабочей поверхности и глубиной не более 0,3 мм.

При этом наплывы металла по краям царапин и т. п. должны быть удалены шлифованием мелкозернистыми брусками.

На торцевых поверхностях поршневых колец риски, царапины, задиры любой глубины не допускаются. На рабочих поверхностях колец допускаются отдельные риски, царапины глубиной не более 10 % рабочей поверхности. Допускаются сколы на углах замка по внутренней поверхности кольца, размеры которых в зачищенном состоянии не более 0,5 мм.

Наружные кромки колец, для которых радиус скругления или фаски не указан, должны быть острыми, но без заусенцев.

Коробление колец проверять на плите щупом при нагруженном по торцу кольце. Груз должен создавать давление не более 0,2 кгс/см².

3.1.6. Клапаны, клапанные седла, направляющие втулки штоковКлапаны, клапанные седла, направляющие втулки штоков подлежат замене при наличии следующих дефектов:

- трещины, сколы любого размера и расположения;

- щербины, забоины, раковины, вмятины, покрывающие поверхности фасок;

- ослабление посадок клапанных седел;

- раковины на штоках, занимающие более 10 % площади уплотняющих поверхностей, сплошные эрозионные и коррозионные разъедания;

- изгиб штока более 0,05 мм на длине рабочей части;

- трещины, задиры, выработки, раковины на направляющих втулках.

3.1.7. Уплотнительные кольца, прокладки, паронитовые шайбыПаронитовые шайбы, уплотнительные кольца, прокладки подлежат замене при наличии следующих дефектов:

- порывы, срезы, трещины;

- морщины, складки, надломы;

- рыхлые включения;

- неравномерность толщины прокладок более 0,1 мм.

Уплотняющие прокладки должны быть равномерно зажаты между деталями, не допускается выступление прокладок за края фланцев крышек, корпусов более чем на 0,5 мм как снаружи, так и вовнутрь.

3.1.8. Контакты, контактные поверхностиКонтакты подлежат замене при наличии следующих дефектов:

- трещины;

- деформации;

- значительный износ;

- обгар более 1/5 контактной поверхности.

Наружные контактные поверхности (места присоединений соединительных токоведущих шин, аппаратные выводы т. п.) зачистить до металлического блеска и смазать вазелином или консистентной смазкой.

Небольшие надиры, заусенцы зачистить шабером или опилить.

Не допускаются после опиловки раковины глубиной более 0,5 мм.

Посеребренные контактные поверхности тщательно промыть бензином, несмываемые пятна снять тупым шабером.

3.1.9. Фарфоровые изоляторыФарфоровые изоляторы подлежат замене при наличии следующих дефектов:

- продольные и кольцевые трещины по всему изолятору;

- трещины, сколы на внутренней и торцевой поверхностях колонок камеры и отделителя;

- осыпание глазури или образование на ней волосяных трещин на внутренней поверхности изоляторов колонок камеры и отделителя;

- оплавление фарфора в зоне действия электрической дуги;

- поверхностное выкрашивание цементной замазки общим объемом у двух фланцев более 10 см3;

- поверхностные сколы на ребрах изоляторов, превышающие допустимые значения: для изоляторов камеры, отделителя, омических и емкостных делителей напряжения – суммарной площадью 100 мм2, глубиной 3 мм; для изоляторов опоры камер и отделителей – суммарной площадью 150 мм2, глубиной 3 мм; для изоляторов растяжек - суммарной площадью 100 мм2, глубиной 2 мм.

3.2. Ремонт верхних фланцев отделителя

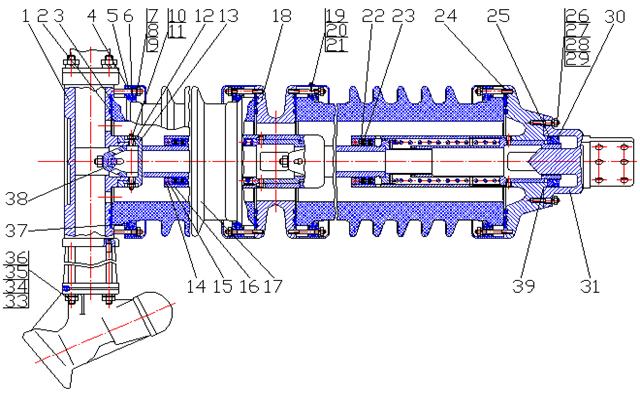

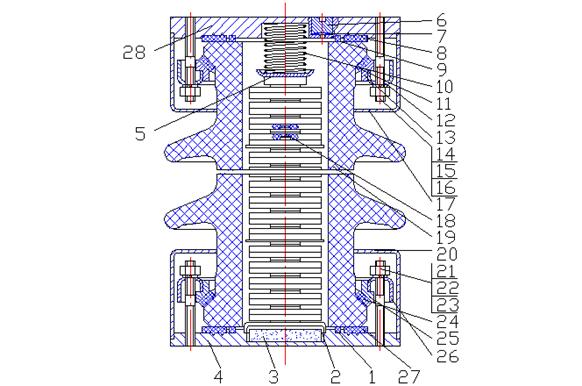

Отделитель

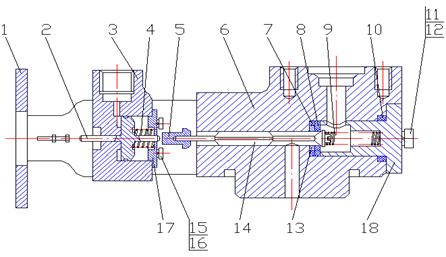

Рис. 3.1.

1, 29, 41 – фланцы; 2, 40, 49 – уплотнения; 3 – прокладка; 4 – полукольцо; 5 – нажимное кольцо; 6 – кожух; 7, 45 – шпильки М10; 8, 46 – гайки М10; 9, 47 – шайбы Пр10; 10 – изолятор; 11, 14, 17, 50, 62 – пружины; 12 – подвижный контакт; 13, 53 – втулки; 15 – крышка; 16 – скользящий контакт; 18, 19, 21, 23, 63 – кольца; 20, 22, 24, 55 – демпфер; 25 – шпилька М6; 27, 43 – шайбы Пр6; 28 – выхлопной клапан; 30, 37 – шпильки М8; 31, 38 – гайки М8; 32, 39 – шайбы Пр8; 33, 35 – стопорные кольца; 34, 54 – шайбы; 36 – корпус; 42 – винт М6; 44, 48 – шайбы; 51 – штифт; 52 – труба; 56 – резервуар; 57 – винт М4; 58 – шайба Пр4; 59 – специальный винт.

3.2.1. Установить верхний фланец 1 (см. рис. 3.1) с неподвижным контактом на подставку П-1.

3.2.2. Отвинтить гайки 31, снять неподвижный контакт с верхнего фланца 1.

3.2.3.Отвинтить гайки 46 и снять резервуар 56 с верхнего фланца.

3.2.4.Очистить верхний фланец 1 и резервуар 56 от пыли, грязи и старой смазки.

3.2.5. Прочистить отверстия в верхнем фланце 1. Зачистить контактные поверхности фланца.

3.2.6. Произвести дефектацию уплотнения 49.

3.2.7. Промыть детали верхнего фланца 1 и тщательно протереть.

3.2.8. Смазать контактные поверхности фланца 1 тонким слоем смазки.

3.2.9. Нажать приспособлением П-2 на контакты 60 и 61, завинтить винты 57 и 59, вынуть все детали неподвижного контакта из трубы 52.

3.2.10. Очистить детали неподвижного контакта.

3.2.11. Произвести дефектацию резьбовых соединений, крепежных деталей, пружин 11 и 62, резьбового демпфера 55 и контактов 60 и 61.

3.2.12. Осмотреть стопорные кольца 33, шайбы 34, 54, стопорное кольцо 35, втулку 53 и трубу 52. Сколы, трещины, надрывы не допускаются.

3.2.13. Промыть детали неподвижного контакта и тщательно протереть.

3.2.14. Смазать подвижные и трущиеся части неподвижного контакта и пружины 11, 62 тонким слоем смазки.

3.2.15. Установить трубу 52 на верхний фланец 1 и навинтить гайки 31 и шпильки 30.

3.2.16. Подобрать одинаковые по длине пружины 62, установить их в контакты 60 и 61, собрать контакты и закрепить их резиновым или металлическим кольцом.

3.2.17. Подобрать одинаковые по длине пружины 11, установить их в отверстия контактов 60 и 61.

3.2.18. Установить на втулку 53 стопорное кольцо 35, шайбы 34 и стопорное кольцо 33, выдержав размер a=(812-Hф)±0,5 мм, где – Hф фактическая высота изолятора.

3.2.19. Установить демпфер 55 и шайбы 54 в трубу 52, выдержав размер

X с винтами=(Hф-776)+1 мм.

3.2.20. Вставить втулку 53 в собранные контакты 60 и 61 и установить их в трубу 52.

3.2.21. Замерить размер X до установки винтов=(Hф-773)+1 мм до установки специальных винтов 59.

3.2.22. Нажать на контакты 60 и 61 приспособлением П-2 так, чтобы стопорное кольцо 35 было ниже отверстий в трубе 52 под специальным винтом 59.

3.2.23. Ввинтить специальные винты 59 и 57.

3.2.24. Снять давление на контакты 60 и 61, проверить размер

X с винтами=(Hф-776)+1 мм=( X до установки винтов- 3)+1 мм, при необходимости отрегулировать его шайбами 54.

3.2.25. Установить неподвижный контакт на верхний фланец 1 и ввинтить гайки 31 на шпильки 30.

3.2.26. Установить резервуар 56 с уплотнением 49 на верхний фланец 1 и навинтить гайки 46 на шпильки 45.

3.3. Ремонт средних фланцев отделителя3.3.1.Установить средний фланец 29 (см. рис. 3.1.) с неподвижным и подвижным контактами на подставку неподвижным контактом вверх.

3.3.2. Свинтить гайки 31, снять неподвижный контакт со среднего фланца 29.

3.3.3. Установить средний фланец 29 на подставку подвижным контактом вверх.

3.3.4. Установить и закрепить приспособление П-3 на среднем фланце 29.

3.3.5. Сжать приспособлением П-3 подвижный контакт 12 и отвинтить гайки 38.

3.3.6. Снять сжатие пружин 14 и 17 приспособлением П-3, снять приспособление П-3 со среднего фланца 29.

3.3.7. Вынуть из корпуса 36 детали 12, 13, 14, 16, 17, 50. Выбить штифты 51, вынуть крышку 15 и кольцо 63 из корпуса.

3.3.8. Снять со среднего фланца 29 кольца 23, демпферы 24.

3.3.9. Снять средний фланец 29 с подставки.

3.3.10. Отвинтить гайки 46 и снять резервуар 56 со среднего фланца.

3.3.11. Отвинтить гайки 26 и вынуть выхлопной клапан 28 из среднего фланца 29.

3.3.12. Очистить средний фланец 29, резервуар 56 и детали выхлопного клапана 28 от пыли, грязи, старой смазки.

3.3.13. Прочистить отверстия в среднем фланце 29. Зачистить поверхности фланца.

3.3.14. Произвести дефектацию:

- резьбовых соединений и крепежных деталей среднего фланца 29, резервуара 56 и выхлопного клапана 28;

- уплотнения;

- пружины 4;

- клапана 5.

3.3.15. Осмотреть шайбу 3, втулку 6, колпачок 8, фланец 9. Сколы, трещины не допускаются.

3.3.16. Промыть детали среднего фланца 29 и тщательно протереть.

3.3.17. Смазать контактные поверхности фланца 29 тонким слоем смазки.

3.3.18. Собрать выхлопной клапан 28, проверить ход 5+2 мм и навинтить гайки 26 на шпильки 25.

3.3.19. Установить средний фланец 29 на подставку.

3.3.20. Очистить детали механизма подвижного контакта от пыли, грязи, старой смазки.

3.3.21. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- пружин 14, 17 и 50;

- резиновых демпферов 20, 22, 24;

- корпуса 36 и поршня механизма подвижного контакта;

- контактов 12 и 16.

3.3.22. Осмотреть втулку 13, крышку 15, кольца 18, 19, 21, 23, 63. Сколы и трещины не допускаются.

3.3.23. Промыть детали механизма подвижного контакта и тщательно протереть.

3.3.23. Смазать подвижные и трущиеся части механизма подвижного контакта 12 и пружины 14, 17, 50 тонким слоем смазки.

3.3.25. Установить кольцо 63 в корпус 36.

3.3.26. Установить оправку и втулку приспособления П-4 в корпус 36.

3.3.27. Установить два ряда скользящих контактов 16 с пружинами 50, осадить их трубой приспособления П-4 и снять оправку.

3.3.28. Установить кольцо 35 в корпус 36, вставить штифты 51 и кернить их с двух сторон.

3.3.29. Установить подвижный контакт 12 в корпус 36, вытолкнуть втулку приспособления П-4.

3.3.30. Установить втулку 13, пружины 14 и 17 в подвижный контакт 12.

3.3.31. Установить на средний фланец 29 детали 18-24.

3.3.32. Установить и закрепить приспособление П-3 на среднем фланце 29.

3.3.33. Установить собранный механизм подвижного контакта 12 на средний фланец 29 и сжать подвижный контакт приспособлением П-3.

3.3.34. Навинтить гайки 38 на шпильки 37 и снять приспособление П-3 со среднего фланца 29.

3.3.35. Произвести разборку, дефектацию, ремонт и сборку контакта.

3.3.36. Перевернуть средний фланец 29 на подставке, установить неподвижный контакт на средний фланец и навинтить гайки 31 на шпильки 30.

3.3.37. Снять средний фланец 29 с подставки.

3.3.38. Установить резервуар 56 с уплотнением 49 на средний фланец 29 и навинтить гайки 46 на шпильки 45.

3.4. Ремонт нижних фланцев отделителя3.4.1. Установить нижний фланец 41 (см. рис. 3.1.) с подвижным контактом на подставку.

3.4.2. Произвести разборку механизма подвижного контакта.

3.4.3. Очистить нижний фланец 41 от пыли, грязи, старой смазки.

3.4.4. Прочистить отверстия в нижнем фланце 41. Зачистить контактные поверхности.

3.4.5. Промыть нижний фланец 41 и тщательно протереть.

3.4.6. Смазать контактные поверхности нижнего фланца тонким слоем смазки.

3.4.7. Произвести дефектацию, ремонт и сборку механизма подвижного контакта.

3.4.8. Снять нижний фланец с подставки.

3.5. Ремонт нижних фланцев камер

Дугогасительная камера

Рис. 3.2.

1, 18, 24 – фланцы; 2, 3, 37, 39 – уплотнения; 4 – кожух; 5 – нажимное кольцо; 6 – полукольцо; 7 - шпилька М10; 8, 10 – гайки М10; 9, 11 – шайбы Пр10; 12 – специальный болт; 13 – неподвижный контакт; 17 – изолятор; 19 – винт М6; 20 – шайба Пр6; 21, 29, 36 – шайбы; 22 – скользящий контакт; 23 – пружина; 25, 30 – специальные гайки; 26, 33 – шпильки М16; 27, 34 – гайки М16; 28, 35 – шайбы Пр16; 31 – головка; 32 – выхлопной клапан; 38 – втулка.

3.5.1. Отвинтить гайки 34, снять выхлопные клапаны 32 с нижнего фланца 1 (см. рис. 3.2.).

3.5.2. Установить нижний фланец 1 с неподвижным контактом 13 на подставку

3.5.3. Отвинтить гайки 10, вынуть специальные болты 12 из неподвижного контакта 13.

3.5.4. Установить и закрепить приспособление П-5 на неподвижном контакте 13.

3.5.5. Отвинтить неподвижный контакт 13 с нижнего фланца 1.

3.5.6. Снять приспособление П-5 с неподвижного контакта 13.

3.5.7. Очистить детали нижнего фланца 1 и неподвижного контакта 13 от пыли, грязи, старой смазки.

3.5.8. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- резиновых уплотнений под выходные клапаны;

- неподвижного контакта 13.

3.5.9. Прочистить отверстия в нижнем фланце 1. Зачистить контактные поверхности.

3.5.10. Промыть детали нижнего фланца 1 и неподвижного контакта 13 и тщательно протереть.

3.5.11. Смазать контактные поверхности нижнего фланца 1 тонким слоем смазки.

3.5.12. Установить приспособление П-5 на неподвижном контакте 13.

3.5.13. Навинтить контакт 13 на нижний фланец 1.

3.5.14. Снять приспособление П-5 с неподвижного контакта 13.

3.5.15. Вставить в неподвижный контакт 13 специальные болты 12 и навинтить гайки 10.

3.5.16. Снять нижний фланец 1 с подставки

3.6. Ремонт средних фланцев камер

3.6.1. Снять выхлопные клапаны со среднего фланца 18 (см. рис. 3.2).

3.6.2. Установить средний фланец 18 на подставку неподвижным контактом вверх.

3.6.3. Снять неподвижный контакт со среднего фланца 18.

3.6.4. Вынуть механизм камеры 16 из среднего фланца.

3.6.5. Очистить детали среднего фланца 18 и неподвижного контакта от пыли, грязи и старой смазки.

3.6.6. Прочистить отверстия в среднем фланце 18. Зачистить контактные поверхности.

3.6.7. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- резиновых уплотнений;

- неподвижного контакта.

3.6.8. Промыть детали среднего фланца 18 и неподвижного контакта и тщательно протереть.

3.6.9. Установить приспособление П-6 в механизм камеры 16.

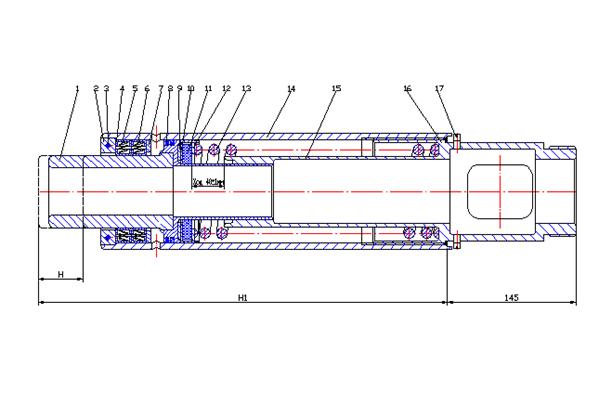

Механизм камеры

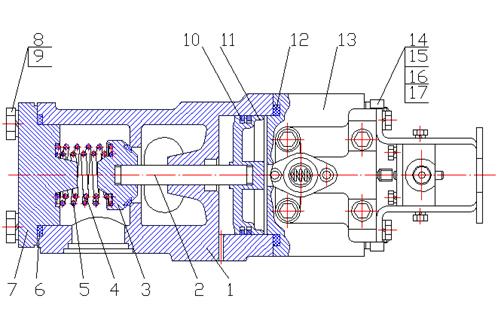

Рис. 3.3.

1 – контакт; 2 – крышка; 3 – штифт; 4 – скользящий контакт; 5 – прокладка; 6, 13 – пружины; 7 – нижнее кольцо; 8 – поршневое кольцо; 9,10 – шайбы; 11 – буфер; 12 – верхнее кольцо; 14 – корпус механизма; 15 – направляющая; 16 – головка; 17 – стопор.

3.6.10. Сжать контакт 1 приспособлением П-6 и выбить штифты 3 (см. рис. 3.3).

3.6.11. Снять приспособление П-6.

3.6.12. Вынуть из корпуса механизма 14 детали 1,2,4,6,7,9,10, 11,12,13.

3.6.13. Очистить детали механизма камеры от пыли, грязи и старой смазки.

3.6.14. Произвести дефектацию:

- пружин 6 и 13:

- резинового буфера 11;

- поршневых колец 8, корпуса 14 и поршня;

- контактов 1 и 4.

3.6.15. Осмотреть крышку 2, нижние кольца 7, шайбы 9 и 10, верхнее кольцо 12. Сколы и трещины не допускаются.

3.6.16. Промыть детали механизма камеры и тщательно протереть.

3.6.17. Смазать подвижные и трущиеся части механизма камеры и пружины 6 и 13 тонким слоем смазки.

3.6.18. Установить пружину 13 в корпус механизма 14.

3.6.19. Установить приспособление П-7 в корпус механизма 14.

3.6.20. Установить шайбы 9,10, буфер 11 в верхнее кольцо 12 в контакт 1.

3.6.21. Установить контакт 1 в корпус механизма 14.

3.6.22. Вынуть приспособление П-7 из корпуса механизма 14.

3.6.23. Установить приспособление П-6 в механизм камеры и сжать пружину 13.

3.6.24. Установить нижнее кольцо 7 в корпус механизма 14.

3.6.25. Установить оправку приспособления П-8 в корпус механизма 14.

3.6.26. Установить скользящие контакты 4 с пружинами 6, осадить толкателем приспособление П-8 в корпус механизма 14.

3.6.27. Снять оправку приспособления П-8 с корпуса механизма 14.

3.6.28. Установить крышку 2, вставить штифты 3 и кернить их с двух сторон.

3.6.29. Удалить приспособление П-6 из механизма камеры.

3.6.30. Смазать контактные поверхности тонким слоем смазки.

3.6.31. Вставить механизм камеры 16 (см. рис. 3.2.) в средний фланец 18 и собрать неподвижный контакт со средним фланцем с помощью приспособления П-5.

3.7. Ремонт верхних фланцев камер3.7.1. Снять выхлопные клапаны с верхнего фланца 24 (см. рис. 3.2).

3.7.2. Отвинтить гайки 27 и снять головку 31.

3.7.3. Отвинтить специальные гайки 30 и 25 приспособлением П-10 и вынуть механизм камеры из верхнего фланца 24.

3.7.4. Произвести разборку, дефектацию и сборку механизма камеры.

3.7.5. Очистить верхний фланец 24 и головку от пыли, грязи и старой смазки.

3.7.6. Зачистить контактные поверхности верхнего фланца 24 и головки 31.

3.7.7. Произвести дефектацию резьбовых соединений, уплотнения 39 и крепежных деталей.

3.7.8. Промыть детали верхнего фланца 24 и головку 31 и тщательно протереть.

3.7.9. Смазать контактные поверхности верхнего фланца 24 и головки 31 тонким слоем смазки.

3.7.10. Вставить механизм камеры в верхний фланец 24 и навинтить гайки 25 и 30.

3.7.11. Установить головку 31 на верхний фланец 24 и навинтить гайки 27 на шпильки 26.

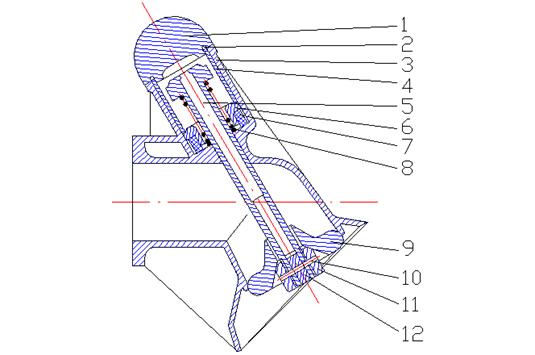

3.8. Ремонт выхлопных клапанов камерВыхлопной клапан камеры

Рис. 3.4.

1 – крышка; 2 – уплотнение; 3 – корпус; 4 – гильза; 5 – шток; 6 – втулка; 7 – демпфер; 8 – пружина; 9 – клапан; 10 – штифт; 11 – специальная гайка; 12 – пробка.

3.8.1. Отвинтить гайки и снять крышку 1 с корпуса 3 (см. рис. 3.4).

3.8.2. Выбить штифт 10, отвинтить специальную гайку 11 со штока 5 и снять клапан 9.

3.8.3. Вынуть шток 5, пружину 8, гильзу 4, втулку 6 и демпфер 7 из корпуса 3.

3.8.4. Очистить детали выхлопного клапана от пыли, грязи и старой смазки.

3.8.5. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- пружины 8;

- уплотнения 2 и демпфера 7;

- клапана 9.

3.8.6. Осмотреть крышку 1, шток 5, втулку 6, гильзу 4. Сколы и трещины не допускаются.

3.8.7. Промыть детали выхлопного клапана и тщательно протереть.

3.8.8. Смазать подвижные и трущиеся части выхлопного клапана и пружину 8 тонким слоем смазки.

3.8.9.Установить пружину 8, втулку 6 в демпфер 7 на шток 5.

3.8.10. Установить гильзу 4 на шток 5, вставить в корпус 3.

3.8.11. Установить клапан 9 на шток 5 и навинтить специальную гайку 11.

3.8.12. Отрегулировать ход штока 5 (32±2 мм) и проверить легкость хода штока. Заедания не допускаются.

3.8.13. Вставить штифт 10 и кернить его с двух сторон.

3.8.14. Установить крышку 1 с уплотнением 2 на корпус 3 и закрепить крышку болтами и гайками.

3.9. Ремонт омического делителя напряженияЭлемент омического делителя напряжения

Рис. 3.5.

1, 8, 9, 27 – уплотнения; 2 – блок сопротивления; 3 – мешочек с влагопоглотителем; 4 – нижний фланец; 5 – дистанционный диск; 6 – пробка; 7, 11, 24 – прокладки; 10 – пружина; 12, 26 – нажимные кольца; 13, 25 – полукольца; 14, 21 – шпильки М10; 15, 22 – гайки М10; 16, 23 – шайбы Пр10; 17, 20 – кожухи; 18 – втулка; 19 – изолятор; 28 – верхний фланец.

3.9.1. Очистить фарфоровую изоляцию от пыли, грязи, произвести дефектацию (см. рис. 3.5.).

3.9.2. Замерить сопротивление элемента делителя напряжения (14144±142 Ом).

При обрыве спирали в элементе делителя выполнять работы, описанные ниже:

3.9.3. Свинтить гайки 15 и 22, снять верхний фланец 28.

3.9.4. Снять изолятор 19, придерживая нижний фланец 4 и освобождающие блоки сопротивления 2.

3.9.5. Выявить неисправный блок, заменить его.

3.9.6. Влагопоглотитель высушить при температуре +500°С или заменить новым (25 г), мешочек плотно завязать.

3.9.7. Зачистить контактные поверхности блоков сопротивления, втулок, фланцев, протереть внутреннюю поверхность изолятора.

3.9.8. Собрать элемент омического делителя напряжения, ввинтить гайки 15 и 22.

3.9.9. Замерить сопротивление элемента омического делителя напряжения (14144±142 Ом).

3.9.10. Испытать элемент на плотность давлением воздуха 2 кгс/см² в течение 5 мин, поместив элемент в сосуд с водой.

3.9.11. Собрать омический делитель напряжения.

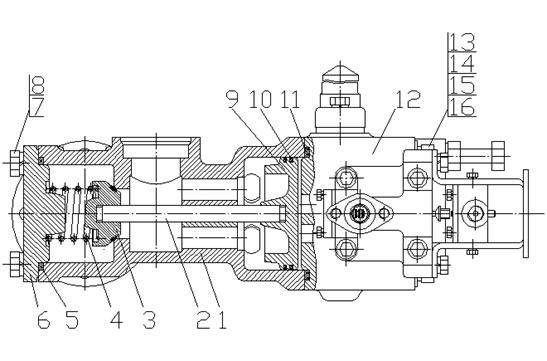

3.10. Ремонт шкафа управленияШкаф управления

Рис. 3.6.

1 – привод СБК; 2, 19, 29, 41, 52, 64, 65 – трубки; 3, 10, 12, 17, 35, 47, 50, 53, 56, 58, 60, 66, 70 – болты М10; 4, 9, 11, 13, 18, 36, 48, 51, 57. 59, 61, 67, 71 – шайбы Пр10; 5 – гайка м30; 6 – электронный манометр; 7 – крышка; 8 – гайка М10; 14, 30, 42 – патрубки; 15 – большой клапан отключения; 16 – средний клапан отключения; 20, 33 – гайки М16; 21, 34 – шайбы Пр16; 22, 31, 43 – болты М12; 23, 32, 44 – шайбы Пр12; 24 – игла отсечки; 25, 39 – гайки накидные М12; 26, 37, 72 – болты М8; 27, 38, 69 – шайбы Пр8; 28 – электромагнит отключения; 40 – электромагнит включения; 45 – предохранительный клапан; 46, 49 – гайки М12; 55 – клеммная сборка; 62 – большой клапан включения; 63 – СБК; 68 – гайка М8; 73 – сухарь.

3.10.1. Очистить шкаф управления (см. рис. 3.6) от грязи и пыли, проверить работу предохранительных клапанов 45, целость замков и уплотнений.

3.10.2. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- уплотнений и прокладок;

3.10.3. Произвести дефектацию трубок 19, 29, 41, 52, 64, 65, патрубков 14, 30, 42.

Трещины на трубках и патрубках не допускаются.

Задиры, трещины, сколы на соединительных фланцах не допускаются.

3.10.4. Проверить от руки ход якоря электромагнита отключения (включения), четкость переключения блокировочных контактов, отсутствие заеданий.

3.10.5. Проверить полный ход якоря (7,5-8 мм).

3.10.6. Проверить переключение блок-контактов электромагнита (должно происходить через 4-5 мм хода якоря).

3.10.7. Проверить вжатие ламелей блок-контактов смыкания (около 1 мм).

3.10.8. Замерить сопротивление изоляции катушки электромагнита (не менее 1 МОм).

3.10.9. Замерить омическое сопротивление катушки электромагнита (55±3,5 МОм).

3.10.10. Очистить электромагниты от грязи, пыли, промыть, протереть насухо.

3.10.11. Осмотреть клеммные сборки и контакты СБК, убедиться в отсутствии сколов и трещин в обоймах и втулках, проверить надежное нажатие контактов, очистить от грязи, пыли, промыть, протереть насухо, смазать трущиеся части.

3.10.12. Проверить работу счетчика числа операций полюса.

3.11. Ремонт большого клапана отключенияБольшой клапан отключения

Рис. 3.7.

1 – корпус; 2 – шток; 3 – клапан; 4 – пружина; 5, 11 – уплотнения; 6 – крышка; 7 – болт М16; 8, 15 – шайбы Пр16; 9 – поршень; 10 – поршневое кольцо; 12 – средний клапан отключения; 13 – шпилька М16; 14 – гайка М16; 16 – шайба.

3.11.1. Вывернуть болты 7, снять крышку 6, вынуть пружину 4, шток 2, поршень 9, снять поршневые кольца10 (см. рис. 3.7).

3.11.2. Очистить детали от пыли, грязи, старой смазки.

3.11.3. Произвести дефектацию:

- корпуса 1, крышки 6: корпус, крышка не должны иметь трещин, сколов, изломов. Незначительные задиры, заусенцы, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружины 4;

- поршня 9 и поршневых колец 10;

- клапана 3;

- штока 2.

3.11.4. Смазать трущиеся поверхности и пружину тонким слоем смазки.

3.11.5. Одеть поршневые кольца 10 на поршень 9, проверить свободное перемещение в пазах поршня.

3.11.6. Установить поршень 9 со штоком 2 в корпус 1, проверить свободное перемещение поршня.

3.11.7. Установить клапаны 3 в корпус 1, проверить мелом равномерность прилегание клапана по периметру.

3.11.8. Вставить уплотнение 5 в выточку корпуса 1, установить крышку 6 с пружиной 4, ввинтить болты 7.

3.12. Ремонт среднего клапана отключенияСредний клапан отключения

Рис. 3.8.

1 – корпус; 2 – поршень; 3 – поршневое кольцо; 4 – шток; 5 – клапан; 6, 18 – пружины; 7, 12 – уплотнения; 8 – крышка; 9, 25 – болты М10; 10, 26 – шайбы Пр 10; 11, 20 – стаканы; 13 – втулка; 14 – гайка М16; 15 – шайба Пр16; 16, 27 – шайбы; 17 – игла отсечки; 19 – золотник; 21 – демпфер; 22 – фланец; 23 – болт М12; 24 – шайба Пр12; 28 – пусковой клапан; 29 – уплотнения.

3.12.1. Вывернуть болты 9 (см. рис. 3.8), снять крышку 8 с пружиной 6.

3.12.2. Вынуть клапан 5, поршень 2 и шток 4, снять поршневые кольца 3.

3.12.3. Вывернуть болты 23, снять стакан 11.

3.12.4. Вынуть втулку 13, золотник 19, пружину 18, стакан 20 и демпфер 21.

3.12.5. Ослабить гайку 14, вывинтить иглу отсечки 17.

3.12.6. Очистить детали от пыли, грязи, старой смазки, промыть, протереть насухо.

3.12.7. Произвести дефектацию:

- корпуса 1, крышки 8, втулки 13: корпус, крышка не должны иметь трещин, сколов, изломов; не допускаются продольные риски, выкрашивания во внутренних полостях корпуса 1; незначительные задиры, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружин 6 и 18;

- уплотнений 7 и 12, демпфера 21;

- поршня 2 и поршневых колец 3;

- клапана 5 и штока 4;

- золотника 19.

3.12.8. Смазать трущиеся поверхности тонким слоем смазки.

Внимание! Золотник 19 не смазывать.

3.12.9. Ввинтить иглу отсечки 17 с гайкой 14.

3.12.10. Вставить демпфер 21, стакан 20, пружину 18, золотник 19. Проверить свободное перемещение золотника 19.

3.12.11. Вставить втулку 13, вставить выточку корпуса уплотнение 12.

3.12.12. Установить стакан 11 с фланцем 22, ввернуть болты 23.

3.12.13. Одеть поршневые кольца 3 на поршень 2, проверить свободное перемещение в пазах поршня.

3.12.14. Установить поршень 2 со штоком 4 в корпус 1, проверить свободное перемещение поршня.

3.12.15. Установить клапан 5 в корпус 1, проверить мелом равномерность прилегания клапана по периметру.

3.12.16. Вставить уплотнение 7 в выточку корпуса 1, установить крышку 8 с пружиной 6, ввернуть болты 9.

3.13. Ремонт пускового клапана

Пусковой клапан

Рис. 3.9

1 – скоба; 2 – поршень; 3 – корпус клапана отключения (включения) местного пневматического управления; 4, 9 - пружины; 5 – боек; 6 – корпус; 7, 10, 19 – уплотнения; 8 – фторопластовая шайба; 11, 15 – болты М6; 12, 16 – шайбы Пр6; 13 – кольцо; 14 – клапан; 17, 18 – крышки.

3.13.1. Вывернуть болты 22 (см. рис. 3.6), снять скобу 1 (см. рис. 3.9).

3.13.2. Вывернуть болты 15, снять крышку 4 и поршень 2.

3.13.3. Вывернуть болты 11, снять крышку 18, вынуть пружину 9, шайбу 8, уплотнение 7, кольцо 13 и клапан 14.

3.13.4. Очистить детали от пыли, грязи, старой смазки, промыть, протереть насухо.

3.13.5. Произвести дефектацию:

- корпусов 3 и 6, крышек 17 и 18: корпусы и крышки не должны иметь трещин, сколов, изломов; не допускаются продольные риски, выкрашивания во внутренних полостях корпуса 1. Незначительные задиры, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружин 4 и 9;

- уплотнений 7 , 10 и19;

- поршня 2;

- клапана 14;

- шайбы 8. Шайба 8 подлежит замене при наличии местных вмятин на кромке внутреннего диаметра в месте прилегания клапана.

3.13.6. Смазать трущиеся поверхности тонким слоем смазки.

3.13.7. Вставить в корпус 6 уплотнения 7 и 10, кольцо 13, шайбу 8, клапан 14.

3.13.8. Вставить в крышку 18 пружину 9, установить в корпус, ввинтить болты 11. Произвести свободное возвращение клапана 14.

3.13.9. Вставить поршень 2 с пружиной 4 в корпус 3, установить крышку 17, ввинтить болты 15. Проверить легкость хода поршня.

3.13.10. Установить боек 5, установить скобу, ввинтить болты 22 (верхний рисунок).

3.13.11. Проверить размеры 0,5 и ход 3-0,5 (см. рис. 3.6). Разрешается опиловка при установке новых деталей.

3.14. Ремонт большого клапана включенияБольшой клапан включения

Рис 3.10.

1 – корпус; 2 – шток; 3 – клапан; 4, 5 – пружины; 6, 12 – уплотнения; 7 – крышка; 8 – болт М16; 9, 16 –шайбы Пр16; 10 – поршневое кольцо; 11 – поршень; 13 – средний клапан включения; 14 – шпилька М16; 15 – гайка М16; 17 – шайба.

3.14.1. Вывернуть болты 8 (см. рис. 3.10), снять крышку 7, вынуть пружины 4 и 5, клапан 3, шток 2, поршень 11, снять поршневые кольца 10.

3.14.2. Очистить детали от пыли, грязи, старой смазки, промыть, протереть насухо.

3.14.3. Произвести дефектацию:

- корпуса 1, крышки 7: корпус и крышка не должны иметь трещин, сколов, изломов; не допускаются продольные риски, выкрашивания во внутренних полостях корпуса 1. Незначительные задиры, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружин 4 и 5

- уплотнений 6, 12;

- поршня 11 и поршневых колец 10;

- клапана 3;

- штока 2.

3.14.4. Смазать трущиеся поверхности тонким слоем смазки.

3.14.5. Одеть поршневые кольца 10 на поршень 11, проверить свободное перемещение в пазах поршня.

3.14.6. Установить поршень 11 со штоком 2 в корпус 1, проверить свободное перемещение поршня.

3.14.7. Установить клапан 3 в корпус 1, проверить мелом равномерность прилегания клапана по периметру.

3.14.8. Поставить уплотнение 6 в выточку корпуса 1, установить крышку 7 с пружинами 4 и 5, ввернуть болты 8.

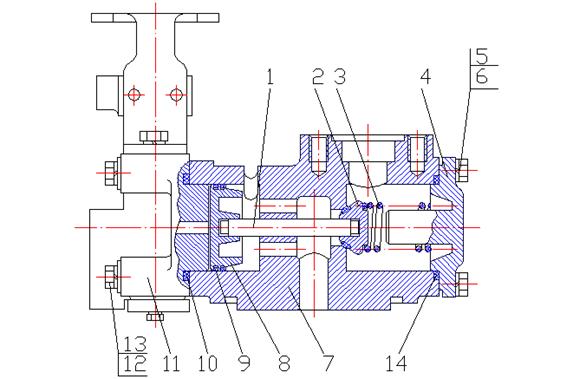

3.15. Ремонт среднего клапана включенияСредний клапан включения

Рис. 3.11

1 – шток; 2 – клапан; 3 – пружина; 4 – крышка; 5 – болт М10; 6 – шайба Пр10; 7 – корпус; 8 – поршень; 9 – поршневое кольцо; 10, 14 – уплотнения; 11 – пусковой клапан; 12 – болт М12; 13 – шайба Пр12.

3.15.1. Вывернуть болты 5, снять крышку 4 с пружиной 3.

3.15.2. Вынуть клапан 2, поршень 8, шток 1, снять поршневые кольца 9.

3.15.3. Очистить детали от пыли, грязи, старой смазки, промыть, протереть насухо.

3.15.4. Произвести дефектацию:

- корпуса 7 и крышки 4: корпус и крышка не должны иметь трещин, сколов, изломов; не допускаются продольные риски, выкрашивания во внутренних полостях корпуса. Незначительные задиры, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружины 3;

- уплотнений 14, 10;

- поршня 8 и поршневых колец 9;

- клапана 2;

- штока 1.

3.15.5. Смазать трущиеся поверхности тонким слоем смазки.

3.15.6. Одеть поршневые кольца 9 на поршень 8, проверить свободное перемещение в пазах поршня.

3.15.7. Установить поршень 8 со штоком 1 в корпус 7, проверить свободное перемещение поршня.

3.15.8. Установить клапан 2 в корпус 7, проверить мелом равномерность прилегания клапана по периметру.

3.15.9. Вставить уплотнение 14 в выточку корпуса 7, установить крышку 4 с пружиной 3, ввинтить болты 5.

3.16. Ремонт привода СБК

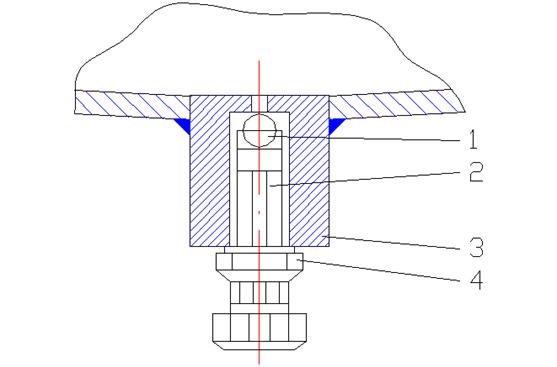

Рис. 3.12. Привод СБК:

1 - основание; 2, 11 – болты М10; 3, 13 – шайбы Пр 10; 4 – поршневое кольцо; 5 – демпфер; 6 – обойма; 7 – валик; 8 – вал привода; 9 – поршень; 10 – корпус; 12 – гайка М10; 14 – колпак; 15 – пружина; 16 – крышка; 17 – болт М8; 18 – шайба Пр8.

3.16.1. Отвинтить гайки 12 (см. рис. 3.12), снять колпак 14 с крышкой 16, вынуть пружину 15.

3.16.2. Вывернуть болты 17, снять крышку 16.

3.16.3. Вывернуть болты, снять подшипники, вынуть вал 8.

3.16.4. Вывернуть болты 2, снять корпус 10.

3.16.5. Вынуть обойму 6, демпфер 5, поршень 9, снять поршневое кольцо 4.

3.16.6. Очистить детали от пыли, грязи, старой смазки, промыть, протереть насухо.

3.16.7. Произвести дефектацию:

- корпуса 10, основания 1, колпака 14, крышки 16: корпус, основание, колпак, крышка не должны иметь трещин, сколов, изломов; не допускаются продольные риски, выкрашивания в рабочей полости основания 1. Незначительные задиры, царапины, следы коррозии снять шлифовальной шкуркой;

- вала 8, подшипников и обоймы 6: не допускаются продольные риски, выкрашивания в рабочих поверхностях; валы и подшипники должны вращаться свободно без заеданий;

- резьбовых соединений и крепежных деталей;

- пружины 15;

- демпфера 5;

- поршня 9 и поршневых колец 4.

3.16.8. Смазать трущиеся поверхности тонким слоем смазки.

3.16.9. Установить на поршень 9 свободное кольцо 4, проверить свободное перемещение в пазах поршня.

3.16.10. Вставить поршень 9 в основание 1, установить на основании 1 демпфер 5 и обойму 6.

3.16.12. Установить вал 8 в корпус 10, завести валик 7 поршня в прорези рычагов вала 8, ввинтить болты 2.

3.16.13. Установить на концы вала 8 подшипники, прикрепить болтами к корпусу 10.

3.16.14. Проверить легкость хода поршня и отсутствие заеданий поворотом вала.

3.16.16. Вставить пружину 15, установить крышку 16, ввинтить болты 17.

3.17. Ремонт фильтра

![]()

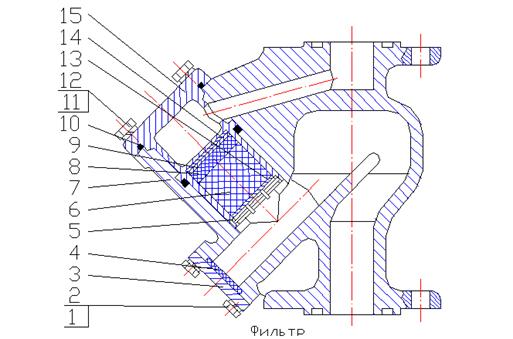

Рис. 3.13. Фильтр:

1 – болты М8; 2 – шайбы Пр8; 3 – нижняя крышка; 4, 7, 10 – уплотнения; 5 – кольцо; 6 – набивка (конский волос), 8 – войлочная шайба; 9, 13 – стальная сетка; 11 – болт М10; 12 – шайба Пр12; 14 – латунная сетка; 15 –верхняя крышка.

3.17.1. Вывернуть болты 1, снять нижнюю крышку 3, уплотнение 4 с корпуса фильтра.

3.17.2. Вывернуть болты 11 и вынуть верхнюю крышку 15 с уплотнениями 7 и 10 из корпуса фильтра

3.17.3. Вынуть детали 5, 6, 8, 9, 13, 14 из корпуса фильтра.

6.13.4. Очистить детали фильтра от пыли и грязи.

3.17.5. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- резиновых уплотнений 4,7,10;

- войлочной шайбы 8;

- кольца 5, сеток 9,13, 14: кольцо не должно иметь трещин, сколов; сетки не должны иметь порывов, пробоин, сдвигов проволоки, ячейки сеток не должны быть забиты твердыми солевыми отложениями (продуктами коррозии).

3.17.6. Осмотреть корпус фильтра и крышки 3 и 15. Трещины, сколы, вмятины не допускаются.

3.17.7. Заменить набивку (конский волос) 6 .

3.17.8. Установить в верхнюю крышку 15 поочередно стальную сетку 9, латунную сетку 14, войлочную шайбу 8, набивку (конский волос) 6, стальную сетку 13 и кольцо 5.

3.17.9. Установить верхнюю крышку 15 с уплотнениями 7 и 10 в корпус фильтра и ввинтить болты 11.

3.17.10. Установить нижнюю крышку 3 с уплотнением 4 на корпус фильтра и ввинтить болты.

3.18. Ремонт обратного клапана

![]()

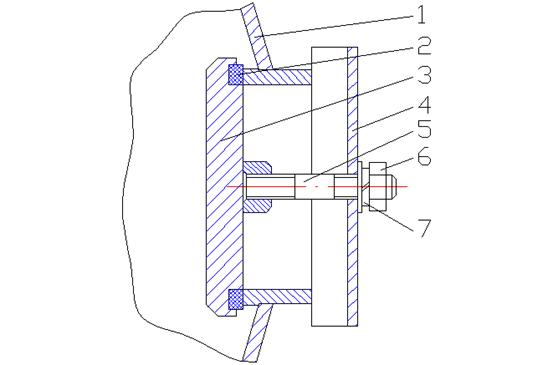

Рис. 3.14. Обратный клапан:

44 – клапан; 45 – пружины; 46 – болты М8; 47 – шайбы Пр8; 48 – втулка;49 – уплотнения 50 – корпус; 51 – крышка.

3.18.1. Отвинтить гайки 42 (см. рис. 3.14) и снять крышку 51 с корпуса 50.

3.18.2. Вынуть из корпуса 50 клапан 44 с пружиной 45.

3.18.3. Очистить детали от пыли, грязи и старой смазки.

3.18.4. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- пружины 45;

- уплотнения 49;

- клапана 44.

3.18.5. Осмотреть корпус 50 и крышку 51; трещины, сколы, надломы не допускаются.

3.18.6. Промыть детали обратного клапана и тщательно протереть.

3.18.7. Смазать трущиеся детали обратного клапана и пружину 45 тонким слоем смазки.

3.18.8. Установить клапан 44 с пружиной 45 в корпус 50.

3.18.9. Установить крышку 51 на корпус 50 и навинтить гайки 42 на шпильки 43.

3.19. Ремонт резервуара

Рис. 3.15. Люк резервуара:

1 – резервуар; 2 – уплотнение; 3 – крышка люка; 4 – упор; 5 – шпилька М16; 6 – гайка М16; 7 – шайба Пр16.

Рис. 3.16. Спускной клапан:

1 – шарик диаметром12 мм; 2 – специальный болт; 3 – резервуар; 4 – гайка.

3.19.1. Отвинтить гайку 6, опустить крышки люка в бак.

3.19.2. Вывернуть болты 2 спускных клапанов (см. рис. 3.16).

3.19.3. Осмотреть и очистить внутреннюю поверхность резервуара от грязи, ржавчины, пыли.

3.19.4. Очистить спускные клапаны грязи, пыли. Поврежденные ржавчиной шарики спускных клапанов заменить.

3.19.5. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- уплотнения люков и трубопроводов.

3.19.6. Проверить отсутствие трещин, сколов, раковин на сварных швах, стенках резервуаров и трубопроводов.

3.19.7. Окрасить защищенные места внутренней поверхности резервуара.

3.19.8. Вывернуть болты 2 спускных клапанов.

3.19.9. Установить крышки люков с уплотнением, навинтить гайки 6 (см. рис. 3.15).

3.20. Ремонт дутьевого клапана камеры

Рис. 3.17. Дутьевой клапан камеры:

1, 31 – корпус; 2 – нажимная шайба; 3 – специальная гайка; 4 – специальная шайба; 5, 28 – штоки; 6 – клапан; 7 – обойма; 8, 21 – пружины; 9 – цилиндр; 10, 27 – поршневые кольца; 11, 29 – поршни; 12, 17, 26 – уплотнения; 13 – шпилька M20; 14 – гайка M20; 15 – шайба Пр20; 16, 30, 32 – крышки; 18, 23 – шпильки М16; 19, 24 – гайки М16; 20, 25 – шайбы Пр20; 16, 20, 32 – крышки; 18, 23 – шпильки М16; 19, 24 – гайки М16; 20, 25 – шайбы Пр16; 22 – выпускной клапан; 33 – дистанционная втулка.

3.20.1. Вывернуть болты, отсоединить трубопровод от промежуточного клапана.

3.20.2. Отвинтить гайки 14 (см. рис. 3.17), снять крышку 16 с промежуточным клапаном.

3.20.3. Отвинтить гайки 19, вынуть пружину 21 и клапан 22.

3.20.4. Отвинтить гайки 24, снять крышку 30, вынуть поршень 29 и шток 28, снять поршневые кольца 27.

3.20.5. Ввернуть рым-болт П-11 в шток 5, вынуть из корпуса клапан вместе с поршнем 22 и цилиндром 9, вывернуть рым-болт.

3.20.6. Отвинтить гайку 3, снять специальную шайбу 4, нажимную шайбу 2, клапан 6, обойму 7, пружину 8, вынуть шток 5, поршень 11, снять поршневое кольцо 10.

3.20.7. Очистить детали от пыли, грязи и старой смазки, протереть насухо.

3.20.8. Произвести дефектацию:

- корпусов 1, 31, крышек 16, 30, 32, цилиндра 9, дистанционной втулки 33, штока 5: не допускаются сколы, раковины, трещины; не допускаются задиры, царапины в рабочей части цилиндра 9, на наружной поверхности дистанционной втулки 33; не должны иметь искривлений шток 5 и дистанционная втулка 33. Незначительные задиры, заусенцы, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружин 8 и 21;

- уплотнений 12, 17, 26;

- поршней 11, 29 и поршневых колец 10, 27;

- клапанов 6 и 22.

3.20.9. Установить поршневое кольцо 10 на поршень 11, проверить свободное перемещение в пазах поршня.

3.20.10. Вставить поршень 11 в цилиндр 9, проверить легкость перемещения поршня.

3.20.11.Установить шток 5 в поршень 11, одеть на шток 5 дистанционную втулку 33.

3.20.12. Установить пружину 8, обойму 7, клапан 6, нажимную шайбу 2, специальную шайбу 4.

3.20.13. Сжать пружину приспособлением П-12, навинтить гайку 3, застопорить загибом шайбы 4.

3.20.14. Ввернуть рым-болт П-11 в шток 5, установить клапан с поршнем 11 и цилиндром 9 в корпус дутьевого клапана камеры, ввернуть рым-болт.

3.20.15. Установить поршневые кольца 27 на поршень 29, проверить свободное перемещение в пазах поршня.

3.20.16. Вставить поршень 29 со штоком 28 в корпус 31, установить клапан 22, проверить легкость перемещения поршня.

3.20.17. Вставить уплотнение 17 в паз крышки 16, установить пружину 21, навинтить гайки 19.

3.20.18. Вставить в паз крышки 30 уплотнение 26, установить крышку 30, навинтить гайки 24.

3.20.19. Установить уплотнение 12 в паз крышки 16, установить крышку 16, навинтить гайки 14.

3.21. Ремонт дутьевых клапанов отделителя

Рис. 3.18. Дутьевой клапан отделителя:

1 – корпус; 2, 18 – шпильки М16; 3, 19 – гайки М16; 4, 20 – шайбы Пр16; 5, 15 – втулки; 6, 17 – крышки; 7 – буфер; 8 – диск; 9 – кольцо; 10, 16 – уплотнения; 11 – поршневое кольцо; 12 – поршень; 13 – клапан; 14 – пружина.

3.21.1. Отсоединить выхлопные клапаны от дутьевого клапана отделителя.

3.21.2.Отвинтить гайки 3 (см. рис. 3.18), снять крышку 6 с уплотнением 10 и поршнем 12.

3.21. 3. Отвинтить гайки 19, снять крышку 17 с уплотнением 16.

3.21. 4. Вынуть пружину 14 и клапан 13 из корпуса 1.

3.21.5. Вынуть из крышки 6 поршень 12 с резиновым буфером 7.

3.21.6. Снять кольцо 9 и диск 8 с крышки 6.

3.21.7. Очистить детали дутьевого клапана от пыли, грязи и старой смазки.

3.21.8. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- резиновых уплотнений 10 и 16;

- пружин 14;

- поршня 12, поршневого кольца 11 и цилиндровой втулки крышки 6;

- клапана 13, клапанного седла корпуса 1 и направляющих втулок 5, 15.

3.21.9. Осмотреть корпус 1, крышки 6 и 17. Трещины, сколы, раковины не допускаются.

3.21.10. Промыть детали дутьевого клапана и тщательно протереть.

3.21.11. Смазать подвижные и трущиеся части дутьевого клапана отделителя и пружину 14 тонким слоем смазки.

Рис. 3.19. Выхлопной клапан дутьевого клапана отделителя:

1 - крышка; 2 - уплотнение; 3 - корпус; 4 - гильза; 5 - шток; 6 - втулка; 7 - демпфер; 8 - пружина; 9 - клапан; 10 - фланец; 11 - стопорный клапан; 12 - специальная гайка.

3.21.12. Установить диск 8 и кольцо 9 в крышку 6.

3.21.13. Установить поршневое кольцо 11 и поршень 12, надеть буфер 7 на шток поршня, проверить свободное перемещение поршневого кольца в пазе поршня.

3.21.14. Вставить поршень 12 в крышку 6, проверить плавность хода поршня.

3.21.15. Установить крышку 6 с уплотнением 10 на корпус 1 так, чтобы кольцо 9 было установлено прорезью в сторону резервуара тележки, и навинтить гайки 3 на шпильки 2. Затяжку гаек производить равномерно.

3.21.16. Установить пружину 14 и клапан 13 в крышку 17, проверить плавность хода клапана.

3.21.17. Установить крышку 17 с уплотнением 16 в корпус 1 и навинтить гайки 19 на шпильки 18. Затяжку гаек производить равномерно.

3.21.18. Проверить плавность хода поршня 12 и клапана 13, проверить зазор (1,5 мм) между штоками поршня и клапана.

3.21.19. Отвинтить гайки и снять крышку 1 с корпуса 3 (см. рис. 3.19).

3.21.20. Вывинтить стопорный винт 11, отвинтить специальную гайку 12 со штока 5, снять фланец 10 и клапан 9 со штока.

3.21.21. Вынуть шток 5, гильзу 4, втулку 6, демпфер 7 и пружину 8 из корпуса 3.

3.21.22. Очистить детали выхлопного клапана от пыли, грязи, старой смазки.

3.21.23. Произвести дефектацию:

- резьбовых соединений и крепежных деталей;

- пружины 8;

- уплотнения 2, демпфера 7;

- клапана 9.

3.21.24. Осмотреть крышку 1, корпус 3, гильзу 4, шток 5, втулку 6, фланец 10. Сколы и трещины не допускаются.

Промыть детали выхлопного клапана и тщательно протереть.

3.21.25. Смазать подвижные и трущиеся части выхлопного клапана и пружину 8 тонким слоем смазки.

3.21.26. Установить пружину 8, втулку 6 и демпфер 7 на шток 5.

3.21.27. Установить гильзу 4 и шток 5 в корпус 3.

3.21.28. Установить клапан 9, фланец 10 на шток 5 и навинтить специальную гайку 12.

3.21. 29. Отрегулировать ход штока (30±2 мм) и проверить легкость хода штока. Заеданий не допускается.

3.21.30. Ввинтить стопорные винты 11, кернить их в двух местах.

3.21.31. Установить крышку 1 с уплотнением 2 на корпус 3, закрепить крышку гайками.

3.21.32. Вставить уплотнения в выточки корпуса дутьевого клапана отделителя, установить выхлопные клапаны и закрепить их гайками (см. рис. 3.19).

3.22. Ремонт обратного клапанаОбратный клапан дутьевого клапана отделителя

Рис. 3.20. Обратный клапан дутьевого клапана отделителя:

1 – корпус; 2 – буфер; 3 – шайба; 4 – пружина; 5 – крышка; 6 – клапан; 7 – уплотнение; 8 – шпильки М12; 9 – гайка М12; 10 – шайба Пр12.

3.23.1. Отвинтить гайки 9 (см. рис. 3.20), снять крышку 5 вынуть пружину 4 и клапан 6.

3.22.2. Очистить от пыли, грязи, старой смазки, промыть, протереть насухо.

3.23.3. Произвести дефектацию:

- корпуса 1, крышки 5: корпус и крышка не должны иметь сколов, трещин, раковин; в рабочей части крышки не допускаются задиры; незначительные задиры, заусенцы, царапины, следы коррозии снять шлифовальной шкуркой;

- резьбовых соединений и крепежных деталей;

- пружины 4;

- уплотнений 7, буфера 2;

- клапана 6.

3.22.4. Смазать тонким слоем смазки трущиеся части и пружину.

3.23.5. Установить в корпус 1 клапана 6 с буфером 2 и шайбой 3, установить пружину 4.

3.22.6. Установить крышку 5, навинтить гайку 9.

3.23. Ремонт конденсаторов3.23.1. Очистить фарфоровую изоляцию от пыли, грязи, произвести дефектацию. Проверить герметичность фланцев, убедиться в отсутствии подтеков масла.

3.23.2. Замерить сопротивление изоляции каждого элемента, присоединяя мегомметр к верхнему и нижнему фланцам элемента.

3.23.3. Замерить емкость каждого конденсатора. Емкость не должна отличаться от паспортной более чем на ± 5%. Емкость отдельных элементов делителя одной фазы не должна отличаться более чем на 5% (50 пФ).

3.23.4. Замерить тангенс угла диэлектрических потерь конденсатора при температуре 20°С (tg d не более 0,8 %)

3.23.5. Элемент с характеристиками, отличающимися от нормы, заменить.

3.24. Ремонт опорных изоляторов3.24.1. Очистить наружные поверхности опорных изоляторов от пыли, грязи.

3.24.2. Произвести дефектацию и ремонт изоляторов, уплотнений и резьбовых соединений.

3.24.3. Замерить сопротивление изоляции каждого изолятора (не менее 3000 МОм).

3.24.4. Протереть внутреннюю поверхность изоляторов (перед установкой).

3.25. Ремонт растяжек3.25.1. Очистить наружные поверхности фарфоровых изоляторов от пыли, грязи.

3.25.2. Произвести дефектацию и ремонт изоляторов.

3.25.3. Произвести дефектацию и ремонт резьбовых соединений.

3.25.5. Покрасить металлические части растяжек.

3.25.6. Отвинтить гайки, вынуть пружину, произвести дефектацию ее, смазать тонким слоем смазки.

3.25.7. Установить пружину в стакан, навинтить гайки.

3.26. Ремонт талькового дросселя3.26.1. Тальковый дроссель подлежит ремонту в случае высыпания из него талька, вывинчивания гаек, или изменения его пропускной способности по сравнению с допустимой нормой (100-200 л/ч при избыточном давлении 20 кгс/см²).

3.26.2. Требующий ремонта тальковый дроссель демонтировать только после того, как из бака полюса выключателя полностью выпущен воздух.

3.26.3. Ввинтить гайки 6, разобрать тальковый дроссель.

3.26.4. Осмотреть, прочистить и при необходимости заменить: решетку, латунную сетку 3 и войлочную прокладку 4.

3.26.5.. Для заполнения дросселей использовать только специальный керамический тальк группы Б первого сорта (ГОСТ 879-52), просушенный и просеянный через сито с сеткой № 016 (ГОСТ 3584-53).

3.26.6. Тальк запрессовывать в дроссель с помощью приспособления П-13, поставляемого заводом «Уралэлектротяжмаш».

3.26.7. Отмерить порцию просеянного талька массой (33±1) г. Отмерять порции по объему с помощью мерок запрещается.

3.26.8. На дно корпуса положить латунную решетку, на нее латунную сетку, затем войлочную прокладку.

3.26.9. Засыпать часть талька до полного заполнения объема дросселя. Уплотнить тальк легким постукиванием, затем досыпать его и снова уплотнить. Повторять операцию до тех пор, пока весь тальк не будет засыпан в дроссель.

3.26.10. Надеть дроссель снизу на шпильки приспособления П-13 и закрепить его гайками. Приспособление должно быть установлено строго вертикально.

3.26.11. Запрессовать тальк плавным поворотом рукоятки приспособления до тех пор, пока стрелка приспособления не совместится с риской 350 кгс.

3.26.12. Выдержать дроссель под давлением в течение 2 мин, затем давление плавно снять. Следить, чтобы верхний слой талька не прилип к плунжеру.

Повреждение верхнего слоя талька недопустимо.

3.26.13. Тщательно удалить остатки талька, попавшие в резьбу между корпусом дросселя и плунжером приспособления П-13. После удаления остатков талька из дросселя на запрессованной поверхности талька должен быть ясно виден отпечаток плунжера.

3.26.14. Наложить поверх запрессованного талька войлочную прокладку, на нее латунную сетку, а затем завинтить гайки.

3.26.15. Собрать установку для проверки расхода воздуха на продувку.

3.26.16. Присоединить с помощью штуцера соединительную трубку 9 (длиной около 1,5 м) к тальковому дросселю 10, установленному на резервуаре со сжатым воздухом 11 с давлением 20 кгс/см² и опробовать наличие продувки опусканием конца трубки в сосуд с водой 7 (ведро или таз).

3.26.17. Заполнить водой сосуд 8 (двухлитровую стеклянную банку) и в опрокинутом положении погрузить в сосуд 7 так, чтобы в сосуде 8 не образовалось воздушного пузыря.

3.26.18.Быстро завести конец трубки в горло опрокинутого сосуда 8 и одновременно запустить секундомер, сосуд 8 рекомендуется слегка наклонить, не опуская его глубоко в воду.

3.26.19. Секундомер остановить при полном вытеснении воды из сосуда 8 и выбросе из-под его горла воздушного пузыря.

3.26.20.Часовой расход воздуха определить по формуле:

![]()

где ![]() - объем сосуда 8, л;

- объем сосуда 8, л;

![]() - время вытеснения воды из сосуда 8, с

- время вытеснения воды из сосуда 8, с

Расход воздуха должен составлять 100-200 л/ч.

3.26.21. Если расход воздуха превышает 200 л/ч, дроссель разобрать и вновь заполнить тальком по описанной выше технологии, но усилие запрессовки должно быть повышено до 400 кгс.

3.26.22. Если пропускная способность дросселя меньше 100 л/ч, это указывает на то, что примененный тальк не соответствует ГОСТ.

3.26.23. При определении расхода воздуха через тальковый дроссель необходимо следить за тем, чтобы вода не попала в корпус дросселя.