Вакуумные выключатели Susol - Техническое обслуживание и проверки

- Вакуумные выключатели Susol

- Распаковка, условия эксплуатации, транспортировка, хранение и утилизация

- Установка

- Конструкция и принцип действия

- Вкатывание и выкатывание выключателя

- Дополнительные принадлежности для выключателя

- Техническое обслуживание и проверки

- Номинальные параметры

- Коммутационные схемы

1. Общие предупреждения

ОПАСНО!

После включения питания не допускается прикасаться к токоведущим частям (проводящим частям проводников и зажимов).

Несоблюдение этого требования может привести к серьезным травмам или летальному исходу вследствие поражения электрическим током.

ОСТОРОЖНО!

- Проверки и техническое обслуживание должны проводиться квалифицированными специалистами-электриками.

Несоблюдение этого требования может привести к повреждению оборудования, серьезным травмам или поражению электрическим током.

- Не допускается снимать переднюю крышку с автоматического выключателя, находящегося в рабочем состоянии.

Несоблюдение этого требования может привести к серьезным травмам или поражению электрическим током.

- Не допускается вкатывать или выкатывать автоматический выключатель, находящийся в рабочем состоянии.

Несоблюдение этого требования может привести к серьезным травмам или поражению электрическим током.

- Проверки и техническое обслуживание должны проводиться только после отключения питания и снятия электрического заряда.

Несоблюдение этого требования может привести к серьезным травмам или поражению электрическим током.

- Затягивание болтов и винтов следует выполнять с указанным моментом затяжки. Несоблюдение этого требования может привести к перегреву или воспламенению.

- По окончании установки, технического обслуживания или проверки следует убедиться в том, что внутри устройства не был оставлен инструмент, неприсоединенные провода или болты.

Несоблюдение этого требования может привести к короткому замыканию или воспламенению.

- При проведении технического обслуживания вакуумный автоматический выключатель после срабатывания должен быть переведен в положение «тест».

Несоблюдение этого требования может привести к поражению электрическим током.

- Не допускается перемещать автоматический выключатель, удерживая его за зажимы главной цепи. Несоблюдение этого требования может привести к возникновению неисправности при перегреве.

ВНИМАНИЕ!

1. Не допускается самостоятельное внесение изменений в цепи управления.

Несоблюдение этого требования может привести к возникновению сбоев или повреждению аппаратов.

Таблица 2. Периодичность проведения технического обслуживания и проверок

| Вид проверки | Периодичность проведения технического обслуживания и проверок | |

| При нормальных условиях | При тяжелых условиях эксплуатации (пыльные и влажные помещения) | |

| Обычная проверка | 6 месяцев | 1 месяц |

| Периодическая проверка | 1 -2 года после установки Затем каждые 3 года. | Периодическая проверка |

| Специальная проверка | Если необходимо | Если необходимо |

В промежутках между периодическими проверками следует контролировать работоспособность контактора. После открытия двери распределительного шкафа проявляйте осторожность, не дотрагивайтесь до частей, находящихся под напряжением.

Таблица 3. Узлы, подвергаемые регулярным проверкам

| Проверяемый узел | Список проверок | Метод | Выполняемые работы |

| Указатель коммутационных состояний | Проверка работоспособности | Осмотр | Поиск и устранение неисправностей. |

| Цепь управления | Проверка закрепления соединителей. | Осмотр | Поиск и устранение неисправностей. |

| Счетчик рабочих ЦИКЛОВ | Проверка количества рабочих циклов. | Осмотр | Проверка, не выполнил пи контактор более 10 ООО операций. |

| Прочие | Проверка отсутствия посторонних шумов и запахов | Осмотр | После отсоединения питания поиск и устранение неисправностей. |

Примечание. Указанное количество циклов коммутации получено по результатам выполнения операций включения-отключения во время производства и контроля качества.

3. Периодическая проверкаТаблица 4. Узлы, подвергаемые периодическим проверкам (1)

| Проверяемый узел | Список проверок | Метод | Выполняемые работы | Частота | |

| Рабочие части и оборудование | Проверка правильности сборки частей. | Проверка плавности перемещения и осмотр. | Очистка и смазка Если необходимо, заменить. | При каждой периодической проверке Каждые 5000 операций | |

| Проверка частей, подлежащих смазке | |||||

| Проверка отсутствия пыли и посторонних материалов. | |||||

| Проверить наличие и целостность пружинных колец, пружинных и разделительных штифтов. | |||||

| Цепь управления | Соединения проводников | Проверить отсутствие ослабленных соединений. | Осмотр | Подтянуть ослабившиеся части. Если необходимо, заменить. | При каедой периодической проверке. |

| Включающие, расцепляющие механизмы | Проверить состояние подвижных частей. Проверить, не обесцветилась ли катушка. | ||||

| Вспомогательные контакты | Проверить соединения и состояние контактов. | ||||

| Выводы главной цепи | Проверить все соединения | Осмотр | Проверить моменты затяжки. Если необходимо, заменить. | При каждой периодической проверке. | |

| Проверить отсутствие коррозии и обесцвечивания. | |||||

| Части под вакуумом | Вакуумная дугогасительная камера | Проверить уровень вакуума. | Провести испытание герметизации вакуумной камеры. Провести испытание на диэлектрическую стойкость. | Если необходимо, заменить вакуумную дугогасительную камеру. | При каждой периодической проверке Каждые 5000 операций |

| Вспомогательные устройства | Указатель коммутационных состояний | Проверить работоспособность. | Осмотр | Проверить крепежные болты. Если необходимо, заменить. | |

| Проверяемый узел | Список проверок | Метод | Выполняемые работы | Частота | |

| Сопротивление изоляции | Главная цепь: свыше 500 МОм. | 1000 В, мегомметр | Нахождение причины неисправности и чистка. | При каждой | |

| Цепь управления: свыше 2 МОм. | 500 В, мегомметр | Если необходимо, заменить. | проверке. | ||

| Испытание на выдерживаемое напряжение | Главная цепь: 1,5 х R. Подача напряжения в течение 10 мин. | Испытание и проверка выдерживаемого напряжения с помощью тестера. | Чистка и, если необходимо, замена. | При каждой периодической проверке, каждые 5000 операций. | |

| Испытание рабочих характеристик | Испытание срабатывания/включения. Испытание на свободное расцепление. Проверка минимального рабочего напряжения. | После испытания на управление вручную, выполнить испытание на электрическое управление. | Проверка и устранение обнаруженных неисправностей. Если необходимо, заменить. | При каждой периодической проверке, каждые 6 лет. | |

| Контакты | Кокгакгный штырь | Проверка на наличие следов перегрева или обесцвечивания. Проверка состояния дугогасительной камеры. Проверить состояние смазки, нанесенной на поверхность контакта. | Осмотр (при необходимости использовать микроскоп) | Заменить. Нанести смазку на контактную поверхность. Чип: HITALUBE280G | При каждой периодической проверке Ежегодно |

| Контактная пружина | Проверка на наличие следов перегрева или обесцвечивания. Проверка состояния дугогасительной камеры. Проверка катушки на отсутствие деформаций или трещин. | Осмотр (при необходимости использовать микроскоп) | Заменить. | При каждой периодической проверке Ежегодно | |

| Выводы вакуумного автоматического выключателя и корзины | Проверка на наличие следов перегрева или обесцвечивания. Проверка состояния дугогасительной камеры. Проверка выводов на соосность.

| Осмотр (при необходимости использовать микроскоп) Проверка силы затяжки. | Заменить. Нанести смазку на контактную деталь. Чип: HITALUBE280G | При каждой периодической проверке Ежегодно | |

| Сопротивление контактов главной цепи | Измерение сопротивления контактов главной цепи после выкатывания вакуумного автоматического выключателя.

| Метод падения напряжения (100 А, постоянное). - Измерение со вставкой медной шины такого же сечения (если необходимо, для измерения следует сделать зажим). | Чип: HITALUBE280G | Ежегодно | |

| Повышение температуры | Проверить величину повышения температуры между контактирующей и присоединенной частями. 'Максимальное повышение температуры:

| Инфракрасная камера | Выполнить подробную проверку. | По мере необходимости. | |

Примечание. Замена контакторов.

Решение о замене контакторов должно приниматься после проведения подробной проверки, замену должен проводить технический персонал LSIS. При замене контакторов должны быть соблюдены указанные ниже требования (пп. 1, 2, 3).

Техническое обслуживание и проверки

- После замены следует нанести смазку указанного типа (тип: HITALUBE280G).

- После замены следует измерить контактное сопротивление главной цепи механическим испытанием без нагрузки. Значения должны быть сравнены со значениями, измеренными до замены, и должен быть составлен соответствующий отчет.

- Если в процессе замены контакторов обнаружатся следы воздействия дуги, следует заменить выводы. Если следы воздействия дуги отсутствуют, следует протереть начисто поверхности выводов.

Таблица 5. Узлы, подвергаемые периодическим проверкам (2)

| Узел | Список проверок | Метод | Выполняемые работы | |

| Общие компоненты контактора | Изолированная рама Изолированная трубка Термоусаживаемая трубка | Проверить наличие конденсации, влаги, пятен, следов обесцвечивания и повреждений. | Осмотр Очистить, затем измерить сопротивление изоляции. | Начисто протереть сухой тканью. |

Специальная проверка выполняется в случаях, описанных в п. 6.

Таблица 6. Специальные проверки

| п. | В каком случае требуется проверка | Метод проверки |

| 1 | Многократное отключение из-за короткого замыкания. | Проверить степень износа контактов вакуумной дугогасительной камеры. |

| 2 | Обнаружение отклонений от нормальных рабочих условий в процессе эксплуатации. | Проверить неисправные детали. |

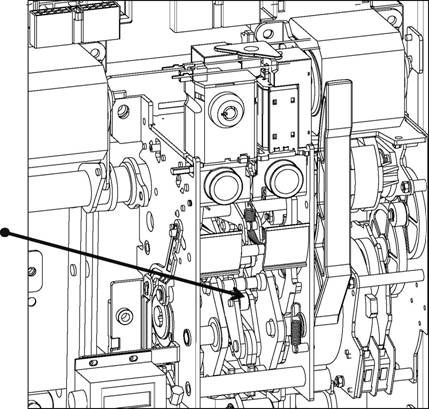

Рисунок 16. Места нанесения смазки

В процессе эксплуатации автоматического выключателя требуется периодическая смазка рабочих и трущихся деталей пружинного привода. Детали, которым следует уделить особое внимание, отмечены на рисунке ниже знаком г. Перед нанесением смазки указанные места следует очистить и проверить степень их износа. Не следует допускать попадания смазки на соединительные детали цепи управления.