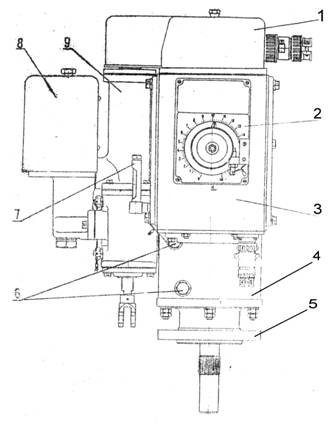

Инструкция по эксплуатации дизель-генератора 15Д100 - Технологические карты обслуживания и ремонта

- Инструкция по эксплуатации дизель-генератора 15Д100

- Область применения технологии

- Требования к персоналу, периодичность пересмотра

- Организационные мероприятия

- Технологические ограничения проведения работ

- Технология проведения работ

- Технологические карты обслуживания и ремонта

- Контроль и испытание

- Регулировка при испытаниях

- Технические средства, применяемые при ремонте

- Документация

- Таблица зазоров при разборке и сборке

- Перечень деталей

- Акт сдачи в ремонт

- Акты испытаний и проверок

- Ведомости

- Указания по сборке, разборке отдельных узлов

- Приспособления используемые при ремонте узлов

- Перечень оборудования в составе 15Д100

В картах ТО и ремонта указаны работы, которые необходимо сделать при ремонте определенных узлов дизельного двигателя.

В ведомостях объема и выполненных работ, указаны узлы и операции, которые необходимо выполнить при определенном виде ремонта ТР, СР, КР (ТО – 2 ¸ ТО – 5). См. приложения 7 ¸ 10

| № п/п | Наименование операций | Документация. (чертежи т.д.) | Контрольные операции | Инструменты, материалы, приспособления | Возможные неисправности, дефекты | Рекомендации по устранению дефекта | Примечание | |||

| Метод | Критерии | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 3.2.1 ВКЛАДЫШИ КОРЕННЫХ ПОДШИПНИКОВ. | ||||||||||

| 3.2.1.1. Демонтаж вкладышей коренных подшипников нижнего коленчатого вала. | ||||||||||

|  |  | ||||||||

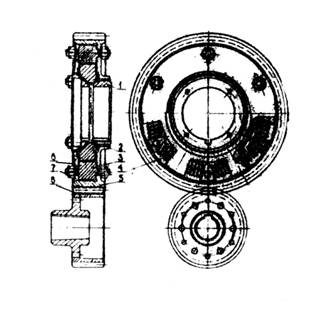

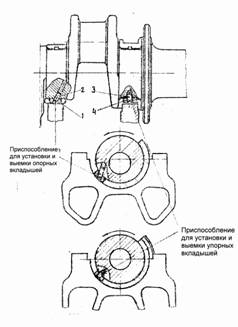

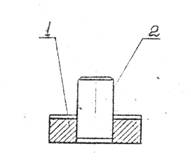

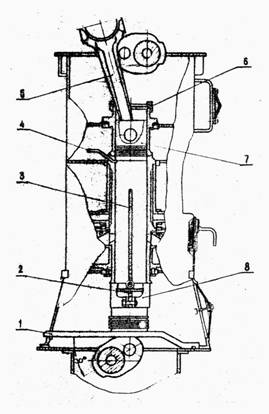

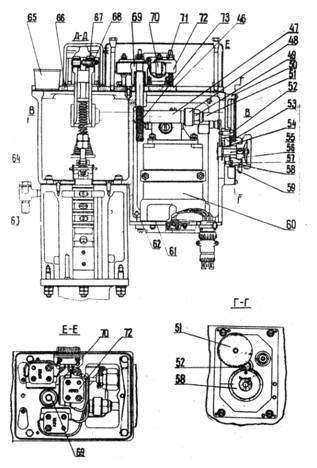

| Приспособление для установки и выемки опорных вкладышей: 1 – пластина; 2 – штифт. | Приспособление для установки и выемки упорных вкладышей: 1 – пластина; 2 – штифт. | |||||||||

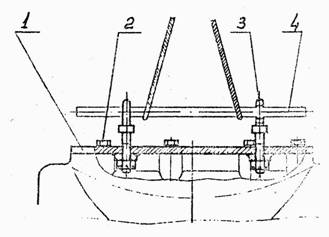

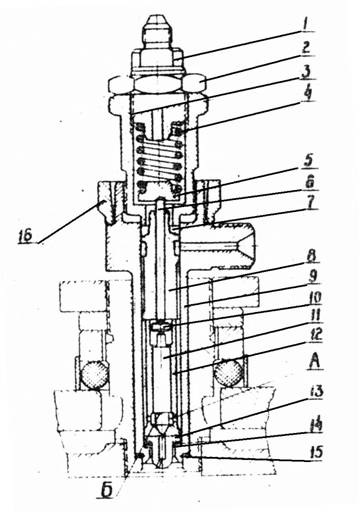

| Рис. 3.2.1. Выемка вкладышей коренных подшипников. 1 и 4 – планки, 2 и 3 – штифты. | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Снять боковые крышки блока. | 5Д100.02.СБ | ВК | Целостность резиновых уплотнений, отсутствие повреждений посадочных мест крышки и блока. | Ключ гаечный 17х19, молоток слесарный, шабер | Разрывы и трещины резиновых уплотнений; трещины, задиры, забоины, наклепы посадочных мест крышки и блока. | Уплотнения заменить, посадочные места восстановить | Провести ультразвуковую, магнитопорошковую или др. дефектоскопию крышек и болтов коренных подшипников |

| 2 | Отвернуть гайки болтов крепления крышек подшипников. | 5Д100.02.СБ | Ключ для снятия нижнего рамового подшипника | |||||

| 3 | Снять болты крепления, навернуть соответствующие им гайки и уложить на стеллаж, ввернуть в крышку монтажные болты. | 5Д100.02.СБ | ВК | см. п.4.1.8 | Набор г/к | Повреждения резьбы. | см. п.4.1.8 | Выемку вкладышей коренных подшипников производить одновременно не более чем на шести несмежных между собой опорах |

| 4 | Снять крышку подшипника вместе с нижним вкладышем. | 5Д100.02.СБ | ВК обстукивание | Отсутствие трещин, рисок, коробления | Набор г/к, молоток слесарный | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски | 1. Заменить крышку. 2. Шабрить 3. Торцевать. 4. Заменить вкладыш. | |

| 5 | Вывести из постели верхний вкладыш для чего: а) вставить соответствующий штифт для опорного или упорного подшипника в сверление шейки коленвала; б) проворачивая вал вывести вкладыш. | 15Д100.02.СБ | Валоповоротный механизм |

| 6 | Произвести осмотр вкладышей. | 5Д100.02.СБ; ИЭ15Д100: ч. 2, рис.119; ч. 1, рис.9 ( в начале п.п. 3.2.1.1.) | ВК, ИК, обстукивание | Отсутствие повреждений вкладышей, соответствие зазоров: Овальность или конусность постелей коренных подшипников: max – 0,02 мм; брак - 0,06 мм. Суммарный зазор между шейкой вала и вкладышем: - «на масло» в опорном подшипнике: min – 0,15 мм max – 0,23 мм; брак - 0,45 мм. - в опорно-упорном подшипнике min – 0,15 мм max – 0,23 мм; брак - 0,45 мм. Разница зазоров «на масло» с одной и со стороны подшипника: max – 0,03 мм; брак - 0,05 мм. Осевой разбег вала в опорно-упорном подшипнике: min – 0,15 мм max – 0,23 мм; брак - 0,45 мм. | Молоток слесарный, микрометр, штангельциркуль, лупа, краска для контроля прилегания вкладышей (сурик свинцовфый), набор щупов | 1. Трещины по бронзе, 2. отслаивание баббита, 3. обломы буртов, 4. выкрашивание баббитовой заливки на площади >10см2, 5. задиры по баббитовой пов-ти шириной >3мм, 6. износ вкладышей по толщине > 0,25мм от номинального размера. 7. ступенчатость между соседними вкладышами - более 0,05мм. 8. коррозионное разрушение баббитового слоя в нерабочей части вкладыша - более 20% от всей поверхности. 9. прилегание вкладышей к постелям -менее 70% площади отдельно по крышке и блоку. | Заменить вкладыши. При величинах, меньших, чем указано в п.4) ¸ 8) устранить дефект вкладыша шабрением. При необходимости замены более 4-х вкладышей следует заменить все вкладыши, расположенные в крышках подшипников данного коленвала. На новых вкладышах перед установкой проверить их толщину на расстоянии 12 мм от плоскости разъема, которая должна быть на 0,1 0,13 мм меньше толщины средней части вкладыша. | При замене всех вкладышей толщины новых должны соответствовать первоначальной толщине заменяемых вкладышей с точностью 0,01мм. Допускается установка всех вкладышей по толщине , большей от первоначальной на одну и ту же величину при обеспечении нормального зазора на масло. При замене единичных вкладышей руководствоваться требованиями п.п. 4.1.18. Вкладыши упорных подшипников подлежат замене при увеличении осевого зазора между торцом вкладыша и коленчатым валом больше указанного в Приложении 1 (контроль производить до выемки вкладышей) | |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

| 3.2.1.2. Демонтаж вкладышей коренных подшипников верхнего коленчатого вала. | |||||||||

| 1. | Снять верхнюю крышку блока. | 5Д100.02.СБ | ВК | Отсутствие трещин, рисок, коробления | Набор г/к, кран-балка | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски | 1. Заменить крышку. 2. Шабрить. 3. Торцевать. 4. Заменить вкладыш. | ||

| 2. | Заложить лом в отверстие на верхнем конце шпильки коренного подшипника для предупреждения проворачивания шпильки, после чего отвернуть верхние гайки | 5Д100.02.СБ | ВК | Ключ специальный, лом монтажный, вороток монтажный (рис П2, прил. 18) | |||||

| 3. | Снять крышку подшипника вместе с верхним вкладышем и вывести из постели нижний вкладыш согласно р.3.2.1.1. п.п. 4, 5 | 5Д100.02.СБ | ВК | ||||||

| 4. | Произвести осмотр вкладышей аналогично р.3.2.1.1. п.п. 6. | 5Д100.02.СБ | ВК, ИК, обстукивание | ||||||

| 3.2.1.3. Установка вкладышей. | |||||||||

| 1. | Протереть постель вкладыша. | 5Д100.02.СБ | ВК | Ветошь безворсовая | |||||

| 2. | Смазать шейку вала тонким слоем дизельного масла. | 5Д100.02.СБ | ВК | Масло дизельное, перчатки резиновые. | |||||

| 3. | Установить штифт в отверстие шейки вала. | 5Д100.02.СБ | ВК | См. рис 3.2.1. | Молоток. | ||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

| 4 | Провернуть вал в положение, при котором головка штифта скроется в зазор между постелью вкладыша и шейкой вала. | 5Д100.02.СБ | ВК | См. рис 3.2.1. | Устройство валоповоротное. | ||||

| 5 | Протянуть под шейкой нижнего вала или над шейкой верхнего вала хлопчатобумажный трос, закрепив его концы так, чтобы, натягивая трос, можно было прижать вкладыш к шейке вала. | 15Д100.02.СБ | ВК | Трос (веревка) х/б Æ 10 ¸ 20 мм, г/п. 20 кг., L ≈ 1 м. | |||||

| 6 | Проверить соответствие вкладыша его клейму, обозначающему место установки, как указано в Прил. 2. | 5Д100.02.СБ | ВК | Клеймо должно совпадать. | |||||

| Предупреждение:Установка бесканавочных вкладышей для нижнего коленчатого вала (без масляной канавки на тыльной стороне) в крышке верхнего коленчатого вала не допускается! | |||||||||

| 7 | Смазать вкладыш тонким слоем дизельного масла по внутренней поверхности. | 5Д100.02.СБ | ВК | Масло дизельное | 1. Болты, шпильки и гайки крепления крышек коренных подшипников невзаимозаменяемые, они должны устанавливаться только на свои места, согласно клейма. 2. Допускается установка безканавочных вкладышей для верх него коленчатого вала (с масляной канавкой на тыльной стороне), в крышки нижнего коленчатого вала. | ||||

| 8 | Приложить вкладыш к шейке вала и прижать тросом. | 15Д100.02.СБ | ВК | Трос (веревка) х/б Æ 10 ¸ 20 мм, г/п. 20 кг., L ≈ 1 м. | |||||

| 9 | Проворачивая вал, завести вкладыш в постель блока. | 5Д100.02.СБ | ВК | Валоповоротное устройство | |||||

| 10 | Снять трос и вынуть штифт. | 5Д100.02.СБ | ВК | Выколотка, молоток, пассатижи, клещи слесарные. | |||||

| 11 | Установить крышку подшипника вместе с вкладышем в соответствии с клеймами. | 15Д100.02.СБ | ВК | Набор г/к | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 12. | Установить болты (для нижнего вала) или шпильки (для верхнего вала) крепления коренных подшипников. | 15Д100.02.СБ | ВК | Критерии - см. прил. 17 п.3 | Лупа. | ||||

| 13. | Затянуть гайки крепления коренных подшипников, для чего: 1. Смазать резьбу касторовым маслом. 2. Завернуть гайки до упора. 3. Затянуть гайки окончательно в 3-4 приема поочередной затяжкой обеих гаек подшипника 4.Зашплинтотовать гайки | 15Д100.02.СБ | ВК | По затяжке гаек критерии контроля - см. приложение 17 п.3 Совпадение меток, нанесенных керном на торцах гаек, шпилек и болтов. Плотная, без качки, посадка шплинтов. | Масло касторовое | 1.Одна гайка затянута больше, чем предусмотрено кернением. 2. Повреждение болтов, шпилек или гаек. | 1.Отвернуть обе гайки и вновь затянуть до совпадения меток. 2. Заменить поврежденные болты, шпильки или гайки в соответствии с п.п. 3.2.1.4. | ||

| Ключ специальный с длиной рукоятки 250-300 мм. | |||||||||

| Плоскогубцы, лупа | |||||||||

| Свободная посадка шплинта. | Подобрать шплинт по диаметру отверстия. | ||||||||

| 3.2.1.4. Затяжка гаек крепления коренных подшипников в случае замены шпилек или болтов. | |||||||||

| 1. | На подшипнике заменить обе шпильки (или болты) комплектно с гайками. | 15Д100.02.СБ | ВК | Отсутствие повреждений резьбы, чистота деталей. | |||||

| 2. | Установить крышку на блок без вкладышей. | 15Д100.02.СБ | ВК | Совпадение меток | |||||

| 3. | Смазать резьбу касторовым маслом. | 15Д100.02.СБ | ВК | Масло касторовое | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 4. | Завернуть гайки до упора. | 15Д100.02.СБ | ВК, ИК. | Отсутствие зазора между торцами постели блока с крышкой (щуп толщиной 0,03 мм не должен заходить). | Лом монтажный, ключ гаечный специальный с длиной рукоятки 250-300 мм. Набор щупов №1, шабер, штангенциркуль ШЦ 1-125- 01, лупа. | Увеличенный зазор между торцами. | Восстановить поверхности торцов притиркой, шабрением и т.д. | На шпильках верхних опор предварительно завернуть нижние гайки, зашплинтовать их, накернить совпадающие метки на торцах гаек и шпилек, заложить в отверстие на верхнем конце шпильки лом, фиксирующий шпильку от проворачивания при затяжке верхних гаек. | |

| 5. | Отпустить гайки. | 15Д100.02.СБ | Ключ гаечный специальный | ||||||

| 6. | Затянуть гайки | 15Д100.02.СБ | ВК, ИК | 1. Отсутствие зазора между торцами гаек и опорными поверхностями для нижних гаек верхних опор и между торцами головок болтов и опорными поверхностями крышек для нижних опор (щуп толщиной 0,03мм не должен заходить). | Ключ специальный с длиной рукоятки 100 мм, набор щупов №1, лупа, шабер. | Увеличенный зазор между торцами | Восстановить поверхности торцов притиркой, шабрением и т.д. | ||

| Продолжение перехода 6.операции 3.2.1.4. на след. стр. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 6. продолжение | ВК, ИК | 2. Прилегание по краске торцов гаек к опорным поверхностям (для верхних гаек верхних опор и гаек нижних опор) должно быть непрерывным по окружности шириной не менее 5 мм. Допускается не более 2-х разрывов по 5 мм длиной каждый. | Краска берлинская лазурь или подобная для контроля плоскостности, лупа. | Неприлегание гайки и опорной плоскости. | Шабровка поверхности. Заменить гайку | ||||

| 7. | Затянуть все гайки до упора | 15Д100.02.СБ | Ключ специальный с длиной рукоятки 250-300мм. | Упор - резкое изменение усилия одного человека при затяжке гаек ключом | |||||

| 8. | Нанести карандашом (маркером) совпадающие метки на торцах гаек и болтов нижних опор или на верхних гайках и шпильках верхних опор. | 15Д100.02.СБ | Карандаш или маркер. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 9. | Затянуть гайки в 3-4 приема на 2±1/4 грани от упора с моментом затяжки 82-104 кгм поочередно для обеих шпилек (или болтов) | 15Д100.02.СБ | ВК, ИК | Момент затяжки 82-104 кгм | Ключ динамометрический. | ||||

| 10. | Отпустить гайки, снять карандашные метки и повторить операции, указанные в р. 3.2.1.4. п.п. 4, 8, 9. | 15Д100.02.СБ | ВК | Ветошь, спирт – для снятия меток маркером, ключ специальный с длиной рукоятки 250-300 мм. | |||||

| Предупреждение: Во всех случаях при затяжке гаек верхних опор удерживать за нижнюю гайку от проворота - з а п р е щ а е т с я! | |||||||||

| 11. | Вставить шплинты. | 15Д100.02.СБ | ВК | Совпадение отверстий под шплинт на гайке и в шпильке. | Плоскогубцы, молоток, ключ динамометрический. | Несовпадение отверстия под шплинт. | Довернуть (но не отпускать) гайку до совпадения отверстия под шплинт. | Усы шплинта не разводить. | |

| 12. | Нанести совпадающие метки керном на торцах шпилек (или болтов) и гаек. | 15Д100.02.СБ | ВК | Керн, молоток. | |||||

| 13. | Отвернуть гайки и нанести клейма на гайках, болтах и шпильках в соответствии с клеймом на замененных деталях. | 15Д100.02.СБ | ВК | Ключ специальный с длиной рукоятки 250-300мм, клейма, молоток. | |||||

| 14. | Установить вкладыш и произвести затяжку гаек согласно п.3.2.1.4. п.п. 6, 7. Вставить шплинты. Развести усы шплинтов. | 15Д100.02.СБ | ВК | Ключ динамометрический специальный с длиной рукоятки 250-300 мм. | |||||

| ПРИМЕЧАНИЕ: Если при переборке производилась подчистка опорных поверхностей гаек, болтов или крышек подшипников (в местах опоры гаек), необходимо снять на гайках, шпильках или болтах старые метки (кернение) и произвести затяжку гаек в таком же порядке, как для вновь устанавливаемых шпилек или болтов. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.2. ВКЛАДЫШИ ШАТУННЫХ ПОДШИПНИКОВ | ||||||||

| 3.2.2.1. Демонтаж шатунных вкладышей верхнего коленчатого вала. | ||||||||

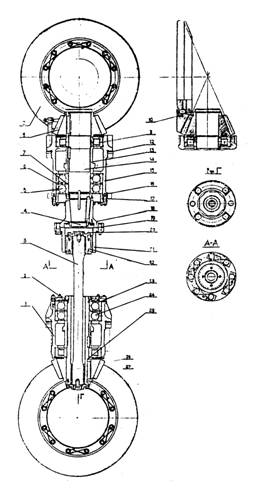

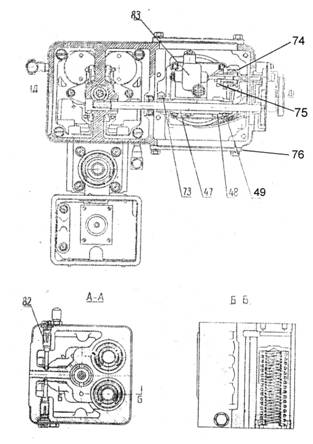

| ||||||||

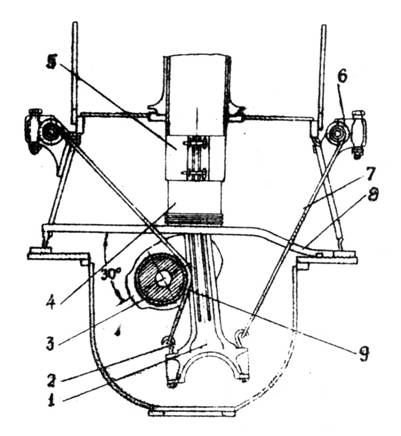

| Рис. 3.2.2. Выемка нижнего поршня. 1 – шатун, 2 – крюк, 3 – предохранительный чехол, 4 – поршень, 5 – хомут для заводки поршневых колец, 6 – лебедка, 7 – трос, 8 – опорный брус, 9 – шатунная шейка коленчатого вала. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | Снять верхнюю крышку блока. | 15Д100.02.СБ | ВК | Отсутствие трещин, рисок, коробления | Набор г/к, кран-балка | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски | 1. Заменить крышку. 2. Шабрить. 3. Торцевать. 4. Наплавка электросваркой с последующей обработкой. | |

| 2. | Установить соответствующий кривошип во внешнюю мертвую точку, укрепить на шатуне трос. | Д100.24.2СБ-1 | ВК | См. рис. 3.2.2. | Валоповоротное устройство, трос г/п 0,5 т, L=1.5 м, спец. лебедка | |||

| 3. | Удерживая шатун тросами - отвернуть гайки шатунных болтов. | Д100.24.2СБ-1 | ВК | Набор г/к, трос | ||||

| 4. | Снять крышку шатуна вместе с вкладышем. | Д100.24.2СБ-1 | ВК, обстукивание | Отсутствие трещин, рисок, коробления | Набор г/к, молоток слесарный, лупа | 1) Трещины в крышке. 2) Коробление. 3) Износ. 4) Риски | 1) Заменить крышку. 2) Шабрить. 3) Торцевать. 4) Наплавка электросваркой с последующей обработкой. | |

| 5. | Удалить шатунные болты и, навернув на них гайки, уложить в поддоны. | Д100.24.2СБ-1 | ВК | Отсутствие повреждений резьбы, чистота деталей. | Ключ специальный (Прил. 18, рис П3) | Повреждения резьбы. | См. п.4.1.8 | |

| 6. | Снять вкладыш с крышки. | Д100.24.2СБ-1 | ||||||

| 7. | Установить на верхнем торце гильзы цилиндров специальную опору. | Д100.24.2СБ-1 | Опора специальная (Прил. 18, рис П30) | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 8. | Опустить шатун с поршнем в цилиндр до упора торца головки шатуна в опору. | Д100.24.2СБ-1 | ||||||

| 9. | Снять вкладыш, установленный в шатуне. | Д100.24.2СБ-1 | ||||||

| 3.2.2.2. Демонтаж шатунных вкладышей нижнего коленчатого вала. | ||||||||

| 1. | Снять боковые крышки блока. | 15Д100.02.СБ | ВК | Целостность резиновых уплотнений, отсутствие повреждений посадочных мест крышки и блока. | Лупа, г/к 17х19, молоток, шабер | Разрывы и трещины резиновых уплотнений; трещины, задиры, забоины, наклепы посадочных мест крышки и блока. | Уплотнения заменить, посадочные места восстановить. | |

| 2. | Установить соответствующий кривошип во внутреннюю мертвую точку. | Д100.24.1СБ-1 | Валоповоротное устройство, трос г/п 0,5 т. L=1.5 м, спец. лебедка | |||||

| 3. | Отвернуть гайки шатунных болтов. | Д100.24.1СБ-1 | Ключ специальный (Прил. 18, рис П3) | |||||

| 4. | Снять крышку шатуна вместе с вкладышем. | Д100.24.1СБ-1 | ВК, обстукивание | Отсутствие трещин, рисок, коробления | Набор ключей гаечных, молоток слесарный. | 1) Трещины в крышке. 2) Коробление. 3) Износ. 4) Риски | 1) Заменить крышку. 2) Шабрить. 3) Торцевать. 4) Наплавка с последующей обработкой. | |

| 5. | Удалить шатунные болты, промыть и, навернув на них гайки, уложить в поддон. | Д100.24.1СБ-1 | ВК | Отсутствие повреждений резьбы, чистота деталей. | Загрязнения, повреждения резьбы. | Промыть крепежные изделия, восстановить резьбы. | ||

| 6. | Снять вкладыши с крышки. | Д100.24.1СБ-1 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 7. | Установить в болтовых отверстиях головки шатуна специальные крюки, к которым присоединить тросы двух специальных лебедок, установленных на блоке. | Д100.24.1СБ-1 | ВК | Надежность крепления крюков, тросов. | Крюк трос г/п 0,5 т. L=1,5 м, спец. лебедка. | |||

| 8. | Удерживая шатун с поршнем на тросах, провернуть коленчатый вал. | Д100.24.1СБ-1 | ВК | Шатунная шейка должна выйти из сочленения с шатуном | Устройство валоповоротное, трос | |||

| 9. | Снять вкладыш, установленный в шатуне. | Д100.24.1СБ-1 | ВК | |||||

| 10. | Осмотреть вкладыши. | Д100.24.1СБ-1 | ВК, при необходимости КК, УЗК | Отсутствие повреждений вкладышей | Молоток. | 1. Наличие трещин в бронзе. | Заменить вкладыш. | |

| обстукивание | Шабер | 2. Выплавление или выкрашивание баббитовой заливки на площади более 6 см2 или наличие сетки трещин на такой же площади. | Замена вкладыша, при меньших повреждениях вкладыш шабрить. | |||||

| 3. Задиры по поверхности заливки. | Шабрение | |||||||

| Продолжение перехода 10 операции 3.2.2.2. см на след стр. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10. продо- лжение | ИК | Зазор «на масле» между шейкой вала и вкладышами: min – 0,12 мм; max – 0,21 мм; брак – 0,35 мм. Осевой зазор между торцем вкладыша в шатуне и торцем щеки вала: min – не менее 2,5 мм; max – не менее 2,5 мм; брак – менее 2,5 мм. | 4. Коррозия слоя заливки более, чем на 1/4 поверхности вкладыша. | Замена вкладыша, при меньших повреждениях вкладыш шабрить. | ||||

| 5. Износ вкладыша, в результате которого зазор в шатунном подшипнике выходит из допустимых пределов. | Заменить вкладыш | Шатун с вкладышем собрать, установив в стыках между шатуном и крышкой фольгу толщиной 0,05 мм, легким постукиванием деревянным молотком по торцам вкладышей, | ||||||

| 6. Забоины и наклеп на стыковых торцах вкладышей. | Шабрить | убедиться в плотности их посадки. | ||||||

| 7. Наклеп на тыльной (бронзовой) поверхности вкладыша. | Шабрить | При обнаружении дефектного вкладыша обязательной замене подлежит только он. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10. продолжение | 8. Потеря натяга в посадке вкладышей в ложе шатуна. | Заменить вкладыш | Если второй вкладыш подшипника не имеет дефектов, он может быть оставлен. При замене вкладыша из-за увеличения зазора в подшипнике выше нормы, изношенный вкладыш определяется сравнением вкладыша в средней части с исходной толщиной в этом месте, которая выбита на холодильнике вкладыша. | |||||

| 3.2.2.3. Сборка шатунного подшипника. | ||||||||

| 1. | Установить крышечный вкладыш в крышку шатуна. | Д100.24.1СБ-1, 2СБ-1 | ВК | Принадлежность вкладыша шатуну по клеймению. | ||||

| 2. | Смазать вкладыш дизельным маслом. | Д100.24.1СБ-1, 2СБ-1 | ВК | Перчатки резиновые, масло дизельное М14В2 | ||||

| 3. | Установить вкладыш в ложе шатуна. | Д100.24.1СБ-1, 2СБ-1 | ВК | Принадлежность вкладыша шатуну по клеймению. | ||||

| 4. | Смазать вкладыш дизельным маслом. | Д100.24.1СБ-1, 2СБ-1 | ВК | Перчатки резиновые, масло дизельное М14В2 | ||||

| Примечание: Вкладыши шатуна и крышки шатуна не одинаковы по конструкции. Установка крышечного шатунного вкладыша в ложе шатуна и, наоборот, установка рабочего вкладыша в крышку запрещается. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 5. | Сочленить с соответствующей шатунной шейкой коленчатого вала шатун, в ложе которого установлен шатунный вкладыш | Д100.24.1СБ-1, 2СБ-1 | ВК | Проверить соответствие по клеймению. | ||||

| 6. | Опустить на шейку вала крышку шатуна. | Д100.24.1СБ-1, 2СБ-1 | ВК | Соответствие крышки шатуну по клеймению | ||||

| 7. | Завести болты в соответствующие отверстия шатуна и крышки. | Д100.24.1СБ-1, 2СБ-1 | ВК | Соответствие шатуну по клеймению | ||||

| 8. | Подобрать по клеймам шатунные болты и гайки. Завести их в соответствующие отверстия. Навернуть гайки на болты. | Д100.24.1СБ-1, 2СБ-1 | ВК | Соответствие шатуну по клеймению | ||||

| 9. | Проверить продольное смещение шатунных вкладышей по стыку. | Д100.24.1СБ-1, 2СБ-1 | ВК, ИК | Продольное смещение не более 0,5 мм. | Киянка | Продольное смещение – более 0,5 мм. | Легкими ударами молотка по торцу вкладыша исправить продольное смещение. | |

| 10. | Затянуть гайки шатунных болтов, для чего: 1. Смазать резьбу касторовым маслом. | Д100.24.1СБ-1, 2СБ-1 | ВК | Масло касторовое | Затяжка гайки более предусмотренной метками. | Отвернуть обе гайки и вновь затянуть до совпадения меток. | ||

| 2. Завернуть гайки. | До упора. | Ключ специальный с длиной рукоятки 250-300 мм. (Прил. 18, рис П3) | ||||||

| 3. Затянуть гайки в шесть - восемь приемов на 1,5-2 грани поочередно для обеих гаек по 1/4 грани за прием. | Совпадение меток (рисок) на гранях гаек с метками на шатуне. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 11. | Зашплинтовать гайки. | Д100.24.1СБ-1, 2СБ-1 | ВК | Совпадение отверстий под шплинт. Плотная, без качки посадка шплинтов. | Молоток, плоскогубцы. | Свободная посадка шплинта. | Подобрать шплинт по диаметру отверстия. | |

| 3.2.2.3.1. Затяжка гаек в случае замены шатунных болтов. | ||||||||

| 1. | На шатуне заменить оба болта комплектно с гайками. | Д100.24.1СБ-1, 2СБ-1 | ВК | Отсутствие повреждений резьбы, чистота деталей. | ||||

| 2. | Смазать резьбу касторовым маслом | Д100.24.1СБ-1, 2СБ-1 | ВК | Масло касторовое | ||||

| 3. | Собрать шатун с крышкой без вкладышей, вставить болты и навернуть на них вручную гайки. | Д100.24.1СБ-1, 2СБ-1 | ВК | Отсутствие перекоса деталей. | ||||

| 4. | Завернуть гайки до упора. | Д100.24.1СБ-1, 2СБ-1 | ВК, ИК | Отсутствие зазора в стыке крышки с шатуном (щуп толщиной 0,03 мм не должен заходить). | Ключ специальный с длиной рукоятки 250-300 мм, набор щупов, шабер, полировочный материал. | Зазор выше допустимого | Щабрение поверхностей, опиловка, полировка сопрягаемых поверхностей. | |

| 5. | Нанести карандашом совпадающие метки на гранях гаек и боковой поверхности шатуна или крышки. | Д100.24.1СБ-1, 2СБ-1 | ВК | Карандаш | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 6. | Затянуть гайки в шесть - восемь приемов на 1,5 – 2 грани до упора, производя затяжку поочередно для обеих гаек по ¼ грани за прием. | Д100.24.1СБ-1, 2СБ-1 | ВК | Ключ специальный (Прил. 18, рис П3) | ||||

| 7. | Вставить шплинты. | Д100.24.1СБ-1, 2СБ-1 | ВК | Совпадение отверстий под шплинт. Плотная, без качки посадка шплинтов. | Плоскогубцы, молоток. | Несовпадение отверстия под шплинт. | Довернуть (но не отпускать) гайку. | |

| 8. | Нанести совпадающие метки керном на торцах гаек и боковых поверхностях шатуна или крышки. | Д100.24.1СБ-1, 2СБ-1 | ВК | Керн, молоток. | ||||

| 9. | Отвернуть гайки, разобрать шатун и нанести клейма на гайках и болтах в соответствии с клеймом на замененных деталях. | Д100.24.1СБ-1, 2СБ-1 | ВК | Ключ специальный (Прил. 18, рис П3), клейма, молоток. | ||||

| 10. | Собрать шатун с вкладышами и произвести затяжку гаек согласно п.3.2.1.4. п.п. 6-7. | Д100.24.1СБ-1, 2СБ-1 | ВК | Ключ специальный (Прил. 18, рис П3) | ||||

| ПРИМЕЧАНИЕ: Если при переборке производилась подчистка опорных поверхностей гаек или шатунов (в местах опоры гаек), необходимо снять на гайках или шатуне старые метки (кернение) и произвести затяжку гаек в таком же порядке, как для вновь устанавливаемых болтов. | ||||||||

| 3.2.3. ПОРШНИ И ШАТУНЫ. |

| 3.2.3.1. Выемка нижнего поршня с шатуном. |

|

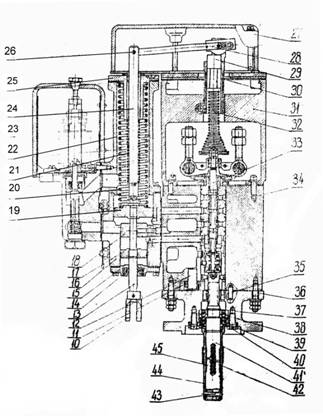

| Рис. 3.2.3. Выемка нижнего поршня. 1 – шатун, 2 – крюк, 3 – предохранительный чехол, 4 – поршень, 5 – хомут для заводки поршневых колец, 6 – лебедка, 7 – трос, 8 – опорный брус, 9 – шатунная шейка коленчатого вала. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | Снять крышки боковых люков блока. | 15Д100.02СБ-1 | ВК | Целостность резиновых уплотнений, отсутствие повреждений посадочных мест крышки и блока. | Ключ гаечный 17×19, молоток, шабер, лупа. | Разрывы и трещины резиновых уплотнений; трещины, задиры, забоины, наклепы посадочных мест крышки и блока. | Уплотнения заменить, посадочные места восстановить шабровкой. | |

| 2. | Снять сетки картера. | 15Д100.02СБ-1 | ВК | Целостность сеток. | Деформация, разрыв сетки. | При деформации - отрихтовать, при разрыве - заменить сетку. | ||

| 3. | Повернуть нижний коленчатый вал | ВК | Установка соответствующего поршня во внутреннюю мертвую точку. | Валоповоротное устройство | ||||

| 4. | Отвернуть гайки шатунных болтов и снять крышку шатуна вместе с вкладышем. | Д100.24.1СБ-1 | ВК, Обстуки вание | Отсутствие трещин, рисок, коробления | Ключ специальный (Прил. 18, рис П3), молоток слесарный. | 1) Трещины в крышке. 2) Коробление. 3) Износ. 4) Риски | 1) Заменить крышку. 2) Шабрить. 3) Торцевать. 4) Наплавка электросваркой с последующей обработкой. | |

| 5. | Снять шатунные болты, навернуть на них гайки, уложить на стеллаж. | Д100.24.1СБ-1 | ВК | Отсутствие повреждений резьбы, чистота деталей. | Загрязнения, повреждения резьбы. | Промыть крепежные изделия, восстановить резьбы. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 6. | Установить в болтовых отверстиях головки шатуна специальные крюки. | Д100.24.1СБ-1 | ВК | Надежность крепления крюков. | Спец. приспособление с лебедками, трос г/п 0,5 т. | |||

| 7. | Установить на блоке две специальные лебедки и присоединить тросы лебедок к крюкам. | ВК | Надежность крепления спец. приспособления | Спец. приспособление с лебедками, трос г/п 0,5 т. | ||||

| 8. | Натянуть тросы лебедками. | |||||||

| 9. | Провернуть коленчатый вал так, чтобы соответствующий кривошип был установлен под углом 30 к горизонтали. При повороте отпускать трос со стороны, противоположной направлению вращения | ВК | Контроль производить по меткам на ведущем диске муфты привода генератора. (Прил. 18, рис П32) | Валоповоротное устройство | ||||

| 10. | Защитить шатунную шейку чехлом. | Д100.05.1СБ-3 | Кожаный или брезентовый чехол. | |||||

| 11. | Установить опорные брусья с каждой стороны шатуна между щеками кривошипа. | Д100.05.1СБ-3 | ВК | Брусья опорные (Прил. 18, рис..27) | ||||

| 12. | Снять вкладыш шатуна и осмотреть его в соответствии с р. 3.2.2.2. п.п.10. | Д100.24.1СБ-1 | ||||||

| 13. | Опустить поршень на опорные брусья. | Брусья опорные (Прил. 18, рис..27) | ||||||

| 14. | Ослабить и снять тросы и крюки. | |||||||

| 15. | Перемесить поршень с шатуном по опорным брусьям к люку и вынуть из блока. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.2. Выемка верхнего поршня с шатуном. | ||||||||

| 3.2.3.2.1. При демонтированном коленчатом вале. | ||||||||

| 1. | Укрепить на верхнем шатуне трос. | Д100.24.2СБ-1 | Трос г/п 0,5 т | |||||

| 2. | Вынуть шатун с поршнем из цилиндра. | Кран балка, трос г/п 0,5 т. | ||||||

| 3.2.3.2.2. Без демонтажа верхнего коленчатого вала. | ||||||||

| ||||||||

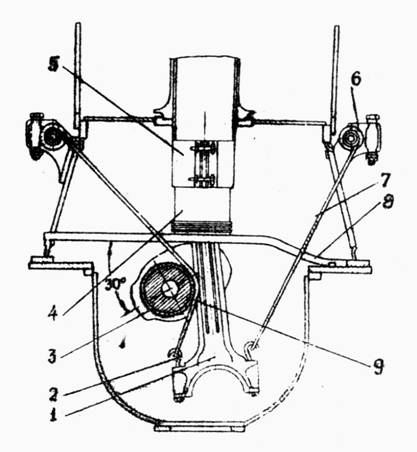

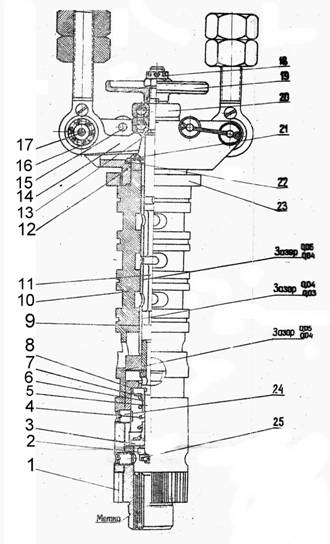

| Рис 2.3.4. Выемка верхнего поршня 1 – опорный брус; 2 – рым для выемки верхнего поршня; 3 – трос; 4 – опорный стержень; 5 – шатун; 6 – опора для упора верхнего стержня; 7 – поршень; 8 – хомут для заводки поршневых колец. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | Произвести выемку нижнего поршня п.п. 3.2.3.1. | |||||||

| 2. | Снять верхнюю крышку блока и соответствующую крышку воздушного ресивера. | 15Д100М.40СБ | ВК | Отсутствие трещин, рисок, коробления. | Набор г/к, кран-балка. | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски. | 1. Заменить крышку. 2. Шабрить. 3. Торцевать. 4. Наплавка электросваркой с последующей обработкой. | |

| 3. | Поставить соответствующий поршень в наружную мертвую точку. | ВК | Контроль производить по меткам на ведущем диске муфты привода генератора. | Валоповоротный механизм | ||||

| 4. | Укрепить на шатуне трос. | Трос г/п 0,5 т, 1,5 м | ||||||

| 5. | Отвернуть гайки шатунных болтов и снять крышку шатуна вместе с вкладышем. | Д100.24.2СБ-1 | Ключ специальный (Прил. 18, рис П3) | |||||

| 6. | Снять шатунные болты, навернуть гайки, промыть и уложить в поддон. | Д100.24.2СБ-1 | ВК | Отсутствие повреждений резьбы, чистота деталей. | Загрязнения, повреждение резьбы. | Промыть крепежные изделия, восстановить резьбы. | ||

| 7. | Опустить шатун с поршнем в цилиндр на специальную опору. | Кран балка, трос (г/п 0,5 т, 1,5 м), опора специальная (Прил. 18, рис П30) |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 8. | Повернуть соответствующий коленчатый вал в горизонтальное положение. | ВК | Контроль производить по меткам на ведущем диске муфты привода генератора. | Устройство валоповоротное | ||||

| 9. | Поднять шатун с поршнем и вставить во впускное окно гильзы цилиндра опорный стержень. | Д100.01СБ-1 | Стержень опорный (Прил. 18, рис 29) | |||||

| 10. | Опустить поршень на опорный стержень. | Стержень опорный (Прил. 18, рис 29) | ||||||

| 11. | Снять вкладыш шатуна и осмотреть его в соответствии с р. 3.2.2.2. п.п. 10. | Д100.24.2СБ-1 | ВК | См критерии р. 3.2.2.2. п.п. 10. | ||||

| 12. | Снять стопорное кольцо крепления вставки поршня, вынуть шатун со вставкой. | Д100.04.001СБ-3А | ВК | Поломка, деформация, потеря упругости стопорного кольца | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) | Поломка, деформация, потеря упругости стопорного кольца | Заменить кольцо | |

| 13. | Вставить в поршень рым, закрепить его стопорным кольцом и зачалить рым тросом. | Д100.04.001СБ-3А | Рым для выемки поршня (Прил. 18, рис П28), трос г/п 0,5. | |||||

| 14. | Подложить под цилиндр брезент. | Брезент. | ||||||

| 15. | Очистить камеру сгорания от нагара. | Д100.01СБ-1 | ВК | Отсутствие нагара в камере сгорания. | Скребки. | Нагар | Удалить нагар | Очистка от нагара необходима для предупреждения повреждения поршневых колец. |

| 16. | Провернуть коленчатый вал так, чтобы соответствующий кривошип был установлен под углом 30 к горизонтали. | ВК | Контроль производить по меткам на ведущем диске муфты привода генератора. | Устройство валоповоротное. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 17. | Установить опорные брусья с каждой стороны шатуна между щеками кривошипа. | Д100.05.052СБ | Брусья опорные (Прил. 18, рис П27) | |||||

| 18. | Вынуть опорный стержень и опустить поршень через цилиндровую гильзу на опорные брусья. | Брусья опорные (Прил. 18, рис П27) | ||||||

| 19. | Передвинуть поршень к люку и вынуть его из блока. | 15Д100.02СБ-1 | ||||||

| 20. | Снять стопорное кольцо и вынуть рым из поршня. | Д100.04.001СБ-3А | ВК | Упругость кольца | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) | Поломка, деформация, потеря упругости стопорного кольца | Заменить кольцо | |

| ПРИМЕЧАНИЕ: Если необходимо вынуть более пяти верхних поршней, рациональнее демонтировать верхний коленчатый вал согласно р. 3.4. Шатуны вынуть в сборе с поршнями. | ||||||||

| 3.2.3.3. Разборка и осмотр деталей поршневой группы после разборки. | ||||||||

| 3.2.3.3.1. Осмотр поршневых колец | ||||||||

| 1. | Произвести первичный осмотр поршневых колец до снятия их с поршней. | Д100.04.001СБ-3А | ВК | Целостность колец, свободное перемещение в канавках. | Поломка или застревание колец в канавках поршней. | Отбраковать кольца и заменить их на новые. | ||

| 2. | Снять кольца с поршня, прикрепляя бирки к кольцам в соответствии с поршнем и канавкой. | Д100.04.001СБ-3А | Съемник поршневых колец | |||||

| 3. | Выварить кольца в ванне. | Д100.04.001СБ-3А | ВК | Длительность вываривания 60¸90 мин. | Ванна для очистки от нагара, бумага шлифовальная | Приготовление раствора для промывки поршневых колец описано в п.п. 3.2.25.10. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 4. | Очистить кольца от нагара и грязи. | Д100.04.001СБ-3А | Отсутствие нагара и грязи. | Волосяные щетки, деревянные палочки. | ||||

| 5. | Промыть кольца в дизельном топливе. | Топливо дизельное, промывочная ванна | ||||||

| 6. | Произвести осмотр колец. | Д100.04.001СБ-3А | ВК | Зазор в замке поршневых колец в свободном состоянии: 1. у компрессионных хромированных колец: min – 24 мм; max – 28 мм; брак – менее 20 и более 35. 2. у компрессионных с бронзовой вставкой: min – 24 мм; max – 32 мм; брак – менее 18 и более 38. 3. у маслосрезывающих: min – 26 мм; max – 32 мм; брак – менее 18 и более 38. Отсутствие механических повреждений | Набор щупов №1. | Заедание кольца в канавке поршня, задиры и наволакивание чугуна на хромированной поверхности или бронзовой вставке компрессионного кольца, неприле- гание к зеркалу цилиндра (наличие следов прорыва газов), несоответствие зазора в замке в свободном и рабочем состояниях и торцевого зазора в канавке согласно Прил. 1 «Поршень дизеля», наличие заусенцев, сколов и поломок, выпадание бронзовой вставки, радиальный износ компрес сионного кольца с бронзовой вставкой более 0,5 мм, несоответствие фасок на концах | Заменить кольца. | Независимо от состояния, верхнее компрессионное кольцо заменить. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 6. продолжение. | компрессионных колец с бронзовой вставкой у замков требованиям чертежа. | |||||||

| 3.2.3.3.2. Разборка поршней | ||||||||

| 1. | Перед разборкой вынутого поршня установить его головкой вниз. | Д100.04.001СБ-3А | ||||||

| 2. | Измерить щупом зазор между стопорным кольцом и нижней плитой в трех местах по окружности (с двух сторон у замка и противоположной от замка стороне). | Д100.04.001СБ-3А | ИК | Зазор между стопорным кольцом и нижней плитой: min – 0,05 мм; max – 0,2 мм; брак – 0,6 мм. | Набор щупов № 2. | Наименьший зазор из трех является контрольным при регулировках в процессе сборки. | ||

| 3. | Поочередно снять поршневые кольца, начиная с первого уплотнительного от головки поршня, и уложить их в таком же порядке на специальные стеллажи для каждого поршня в отдельности. На стеллажах должны быть бирки с указанием номера поршня. | Д100.04.001СБ-3А | Приспособление, ограничивающее развод замка до 55 мм (Прил. 18, рис.П28), стеллажи. | |||||

| 4. | Снять стопорное кольцо крепления вставки поршня. | Д100.04.001СБ-3А | ВК | Упругость кольца | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) | Поломка, деформация, потеря упругости стопорного кольца | Заменить кольцо | |

| 5. | Взвесить поршни с шатунами | ВК | Разновесность поршней не должна превышать 500 грамм. | Весы | Произвести выравнивание веса поршней путем установки стальных или латунных утяжелителей. | |||

| 6. | Разъединить поршень шатуна со вставкой. | Д100.04.001СБ-3А | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 7. | Вытолкнуть поршневой палец из отверстий вставки и разъединить вставку поршня и шатун. | Д100.04.001СБ-3А | ВК | Выколотка медная, молоток. | ||||

| 8. | Уложить поршневой палец на стеллаж, приняв меры, исключающие возможность повреждения наружной поверхности пальца. | ВК | Стеллаж (поддон), ветошь. | |||||

| 9. | Снять ползушку и пружину и прикрепить к ним бирку с номером поршня. | Д100.04.001СБ-3А | ВК | Бирка с соответствующим номером поршня, веревка, ветошь. | ||||

| 10. | Отвернуть винты крепления верхней плиты вставки и болты крепления нижней плиты. | Д100.04.001СБ-3А | Отвертка, набор ключей гаечных | |||||

| 11. | Снять верхнюю и нижнюю плиты и регулировочные прокладки. Связать плиты вставки и регулировочные прокладки вместе и уложить на стеллаж, прикрепив бирку с номером поршня. | Д100.04.001СБ-3А | ВК | Бирка с соответствующим номером поршня, веревка, ветошь. | ||||

| 3.2.3.3.3. Очистка поршней от нагара | ||||||||

| 1. | Погрузить поршни в ванну с горячим раствором днищами вниз | ВК | Поршни полностью должны быть погружены в жидкость. | Ванна для очистки от нагара, промывочный раствор. | Приготовление раствора для промывки поршневых колец описано в п.п. 3.2.25.10. | |||

| 2. | Выварить поршни в ванне. | Д100.04.001СБ-3А | ВК | Длительность вываривания 60¸90 мин. | Ванна для очистки от нагара, промывочный раствор. | |||

| 3. | Вынуть поршни из ванны с горячим раствором и поместить в ванну с холодным раствором того же состава. | ВК | Ванна для очистки от нагара, промывочный раствор. | Приготовление раствора для промывки поршневых колец описано в п.п. 3.2.25.10. | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 4. | Вынуть поршни из ванны, обдуть сжатым воздухом и произвести их очистку от нагара – на наружных поверхностях жесткими волосяными щетками, а в местах плотно скоксовавшегося нагара - деревянными палочками и кусковой содой. Внутренние поверхности поршня очистить от нагара шабером, | ВК | Отсутствие нагара | Жесткие волосяные щетки, деревянные палочки, кусковая сода, шабер, безворсовая ветошь, шланг резиновый, перчатки резиновые, дизельное топливо. | Если нагар полностью не удален, необходимо вторично опустить поршень в горячую ванну на 10¸15 мин. После промывки обдуть поршни сжатым воздухом и промыть дизельным топливом. | Запрещается употреблять для снятия нагара на наружных поверхностях юбки поршня металлические и другие инструменты, которые могут вызвать повреждение оловянного покрытия поршня. | ||

| 3.2.3.3.4. Осмотр поршней. | ||||||||

| 1. | Осмотреть поршни и произвести необходимые измерения. | Д100.04.001СБ-3А | ВК, ИК, КК | 1. Трещины и другие дефекты на головке поршня. 2. Отсутствие трещин идущих по галтели в тело поршня или трещин по канавке поршневого кольца | Мел просеянный, керосин, лупа, скоба микрометрическая, штангенциркуль, глубиномер, светильник (лампа 100 Вт) | 1. Трещины, отслаивание хрома и другие дефекты на головке поршня. 2. Трещины в теле поршня или трещины по канавке поршневого кольца | Заменить поршень Заменить поршень | |

| 3. Трещины в кольцевых опорных ребрах или перемычках донышка поршня. | 3. Трещины в кольцевых опорных ребрах или перемычках донышка поршня. | Заменить поршень | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 1 Прод- олжение операции 3.2.3.3.4. | 4. Поврежденный слой оловянного покрытия на юбке поршня на площади свыше 6 см2 | 4. Повреждение слоя оловянного покрытия на юбке поршня на площади свыше 6 см2. | Покрыть заново слоем олова гальваническим способом в заводских условиях. Толщина слоя – 0,024 ¸ 0,03 мм. | Устанавливать поршни только на свои места согласно клеймению. | |||||

| ВК, ИК, КК | 5. Грубые задиры на поверхности юбки и перемычках между канавками поршневых колец. | Мел просеянный, керосин, лупа, скоба микрометрическая, штангенциркуль, глубиномер, светильник (лампа 100 Вт) | 5. Грубые задиры на поверхности юбки и перемычкам между канавками поршневых колец. | Заменить поршень | Поршни с натирами и незначительными задирами по юбке и перемычкам могут быть использованы после заполировки поврежденных мест и покрытия слоем олова гальваническим способом в заводских условиях. Толщина слоя – 0,024 ¸ 0,03 мм. | ||||

| 6. Выработка в канавках поршневых колец и поломок перемычек между канавками | 6. Выработка в канавках поршневых колец и поломка перемычек между канавками | Заменить поршень | |||||||

| ВК, ИК, КК | Зазор по высоте между поршневым кольцом и ручьем на поршне: 1. у первых 2х компрессионных колец: min - 0,18 мм; брак - 0,55 мм. | Мел просеянный, керосин, лупа, скоба микрометрическая, штангенциркуль, глубиномер, светильник (лампа 100 Вт) | 7. Увеличение зазора между поршневым кольцом и ручьем на поршне более допустимых размеров. | Заменить поршень | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 1. | ВК, ИК, КК | 2. у остальных компрессионных колец: min - 0,10 мм; max - 0,19 мм; брак - 0,45 мм. 3. у маслосрезывающих колец: min - 0,07 мм; max - 0,16 мм; брак - 0,25 мм. | Мел просеянный, керосин, лупа, скоба микрометрическая, штангенциркуль, глубиномер, светильник (лампа 100 Вт) | 7. Увеличение зазора между поршневым кольцом и ручьем на поршне более допустимых размеров. | Заменить поршень | ||||

| Продолжение операции 3.2.3.3.4. | Зазор между поршнем и цилиндровой втулкой (по юбке поршня) при положении поршня по внешней м.т.: min - 0,15 мм; max - 0,25 мм; брак - 0,5 мм. | 8. Зазоры между поршнем и цилиндровой втулкой (по юбке поршня) выходят за пределы допуска. | Заменить поршень | ||||||

| 2. | Детали поршня. Очистить детали поршня от нагара и грязи, промыть дизельным топливом. | Д100.04.001СБ-3А | ВК | Отсутствие нагара | Щетка, дизельное топливо, ванна промывочная. | Действия по промывке такие же, как при операции 3.2.3.3.3. (1¸ 4) | |||

| 3. | Осмотреть вставки поршня. | Д100.04.001СБ-3А | ВК, ИК, КК. | Отсутствие трещин и сколов, задиров втулок, и ослабление втулок. | Лупа, щуп набор №2, штангенциркуль, микрометр. | Трещины и сколы, задиры втулок, увеличенный зазор между втулками вставки и поршневым пальцем. | Заменить вставки, при увеличенном зазоре - заменить втулку вставки | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 4. | Осмотреть ползушку поршня. | Д100.04.001СБ-3А | ВК, ИК | Ползушка должна свободно двигаться в гнезде вставки. Отсутствие натиров и рисок на трущихся поверхностях. Отсутствие следов износа, задиров, забоин, царапин на сферической поверхности ползушки. Зазоры между ползушкой и вставкой поршня: min - 0,2 мм; max - 0,26; брак – 0,4 мм | Лупа, набор щупов, штангенциркуль, микрометр. | 1. Затирание в гнезде и риски на трущихся поверхностях. 2. Следы износа, задиров, забоин, царапин на сферической поверхности ползушки. 3. Трещины. 4. Увеличенный зазор между ползушкой и вставкой. | 1. Зачистить следы натиров и рисок. 2. Зачистить сферическую поверхность, притереть к головке шатуна; Заменить ползушку. 3. Заменить ползушку. 4. При зазоре между ползушкой и вставкой поршня более 0,4 мм - ползушку заменить | ||

| 5. | Осмотреть поршневой палец. | Д100.04.001СБ-3А | ВК, ИК. | Отсутствие рисок, трещин и задиров, овальность пальца – не более 0,06 мм. | Штангенциркуль, микрометр, полировочные материалы | Отдельные риски, трещины и задиры; Овальность пальца более 0,06 мм, износ поверхности; Увеличенный зазор между втулками вставки и поршневым пальцем. | Отдельные риски заполировать; При трещинах, задирах и овальности более 0,06 мм – заменить палец. При увеличенном зазоре - заменить втулку вставки. | Рекомендуется проверка пальцев магнитным дефектоскопом | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 3.2.3.3.5. Осмотр шатунов | |||||||||

| 1. | Очистить шатун от нагара и грязи, масляные каналы прочистить при помощи шомпола. После очистки промыть масляные каналы дизельным топливом при помощи шприца, продуть сжатым воздухом. | Д100.24.1СБ-1, 2СБ-1 | ВК | Поверхность чистая, без нагара. | Шприц для промывки масляных каналов, шомпол, резиновые и х/б перчатки. | использование шерстяных и хлопчатобумажных материалов для прочистки масляных каналов не допускается. | |||

| 2. | Осмотреть шатуны | Д100.24.1СБ-1, 2СБ-1 | ВК | Отсутствие трещин на шатуне, задиров, царапин, следов износа на сферической поверхности верхней головки шатуна | 1. Трещины. 2. Задиры, следы износа, забоины, царапины на сферической поверхности шатуна | 1. Заменить шатун. 2. Зачистить сферическую поверхность, после чего притереть соответствующую ползушку. | Рекомендуется магнитная дефектоскопия | ||

| ВК. Постукиванием медной выколоткой по стальной части втулки. | Отсутствие задиров на внутренней поверхности втулки. Плотная посадка втулки в отверстии. | Медная выколотка, набор щупов, штангенциркуль, микрометрический нутромер, шабер, притирочный материал, х/б перчатки.. | 3. Задиры на внутренней поверхности втулки. Слабая посадка втулки в отверстии верхнего шатуна, | Заменить втулку. (см. ниже) | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 2. | Зазор между втулкой верхней головки шатуна и поршневым пальцем и (по обмерам) должен соответствовать данным таблицы зазоров (Прил.1): min - 0,1 мм; max - 0,182мм; брак – 0,35 мм | Маслованна или электронагреватель, х/б перчатки. | Износ, задиры на втулке. Увеличенный зазор | При выявлении повышенного износа или задиров втулки необходимо выпрессовать непригодную втулку и запрессовать новую. Перед запрессовкой рекомендуется шатун нагреть в масляной ванне или нагреть верхнюю головку электронагревателем до температуры 120¸150 С | |||||

| Продолжение операции 3.2.3.3.5. | |||||||||

| Отсутствие забоин и наклепа на стыковых поверхностях шатуна и крышки и на опорных поверхностях - под головками шатунных болтов и гайками. Не допускаются трещин на шатунных болтах. Повреждение резьбы на болтах и гайках. | Забоины, наклепы на стыковых поверхностях шатуна и крышки, и на опорных поверхностях под головками шатунных болтов и гайками. Трещины на болтах. Повреждение резьбы на шатунных болтах. | Шабрение, опиловка, полировка. Заменить болты. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 3.2.3.4. Сборка поршневых групп. | |||||||||

| 1. | Установить на вставку регулировочные прокладки под верхнюю плиту. Установить плиту так, чтобы штифт прошел через отверстие в прокладках. | Д100.04.001СБ-3А | ВК | Штифт должен пройти через отверстие в прокладках. | Молоток, х/б перчатки. | ||||

| 2. | Затянуть два винта крепления плиты, подложив под них пружинные шайбы. | Д100.04.001СБ-3А | ВК | Выступание головок винтов над поверхностью плиты не допускается. | Отвертка, х/б перчатки. | ||||

| 4. | Установить регулировочные прокладки под нижнюю плиту. Установить плиту и затянуть два болта крепления плиты, подложив под болты стопорные шайбы. | Д100.04.001СБ-3А | ВК | Чистота всех деталей, базовых поверхностей. Момент затяжки см. табл. 3.1 п.п.3.1. | Набор г/к, х/б перчатки. | ||||

| 5. | Болты застопорить, отогнув лапки стопорных шайб на грань болта и на плиту. | Д100.04.001СБ-3А | ВК | Отвертка, плоскогубцы, молоток, х/б перчатки. | Подбор толщины регулировочных прокладок произвести в соответствии с р. 4.2.1.1 «Регулировка длины шатуна в сборе с поршнем». | ||||

| 6. | Установить шатун вертикально в тисках или другом подобном приспособлении. Смазать дизельным маслом сферическую поверхность на верхней головке шатуна и установить на нее ползушку. | Д100.24.1СБ-1 | ВК | Тиски слесарные, х/б перчатки. Масло дизельное, резиновые перчатки. | |||||

| 8. | Установить на ползушку пружину. | Д100.24.1СБ-1 | ВК | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 9. | Одеть на верхнюю головку шатуна вставку поршня. | Д100.24.1СБ-1; Д100.04.001СБ-3А | ВК | Клеймение (индекс дизеля и номер цилиндра) на шатуне должно располагаться в ту же сторону по отношению к такому же клеймению на вставке верхнего поршня и в противоположную (на 1800) по отношению к клеймению на вставке нижнего поршня. | Молоток, медная пластина, х/б перчатки.. | ||||

| 10. | Вставить в отверстия (втулки) вставки и верхней головки шатуна поршневой палец. | Д100.24.1СБ-1; Д100.04.001СБ-3А | ВК | Клеймение на пальце (на фаске отверстия) должно быть впереди по отношению к клеймению на шатуне, которое при этом должно быть с правой стороны. | Молоток, медная пластина, х/б перчатки.. | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 11. | Вставить шатун со вставкой в поршень, установить стопорное кольцо | Д100.24.1СБ-1; Д100.04.001СБ-3А | ВК | Штифт должен войти в отверстие в кольцевом опорном ребре поршня, после установить стопорное кольцо. | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) щуп набор №2, х/б перчатки. | ||||

| 12. | Смазать канавки поршня дизельным маслом и установить поршневые кольца. | Д100.04.001СБ-3А | ВК | Чистота собираемых деталей. | Приспособление для установки и снятия поршневых колец. (Прил. 18, рис. П4). масло дизельное, резиновые перчатки. | 1. Установку поршневых колец на поршень производить непосредственно перед установкой поршня с шатуном на дизель. | |||

| Примечание: | 1. При замене поршня, вставки или шатуна обеспечить чтобы разница в весе комплектов поршня с шатуном в сборе была - не более 500 г, а разница в весе поршней в сборе со вставками - не более 250 г. (отдельно для верхних и нижних поршней). Это достигается подбором деталей по весу. Вес каждого поршня с шатуном в сборе и отдельных деталей, установленных на дизеле, указан в формуляре дизеля. | ||||||||

| 2. Поршни и вставки выпускаются трех групп по весу. При замене необходимо устанавливать детали той же весовой группы. Номера весовых групп и фактический вес деталей выбиты на поршнях и вставках. | |||||||||

| 3. При замене поршня, вставки или шатуна необходимо обеспечить длину шатуна в сборе с поршнем, которая должна соответствовать указанной в формуляре для данного шатуна с отклонением не более 0,05мм. | |||||||||

| 4. При замене ползушки притереть ее к сферической поверхности верхней головки шатуна. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.5. Установка верхнего поршня с шатуном. | ||||||||

| 3.2.3.5.1. При демонтированном верхнем коленчатом вале. | ||||||||

| ||||||||

| Рис 2.3.5 . Выемка верхнего поршня 1 – опорный брус; 2 – рым для выемки верхнего поршня; 3 – трос; 4 – опорный стержень; 5 – шатун; 6 – опора для упора верхнего стержня; 7 – поршень; 8 – хомут для заводки поршневых колец. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | Установить на поршне приспособление для установки поршня с поршневыми кольцами в цилиндр (см рис 2.3.5) | Д100.04.002СБ-3А | Приспособление для установки поршня с поршневыми кольцами в цилиндр (хомут). (Прил. 18, рис П31) | |||||

| 2. | Укрепить на шатуне трос и завести поршень в цилиндр. | Д100.24.2СБ-1 | ВК | Клеймение на поршне должно быть расположено со стороны управления, а клеймо на шатуне с правой стороны, если смотреть со стороны генератора. | Трос г/п 0,5 т, L = 1,5 м. | |||

| 3. | Удерживая шатун с поршнем на тросе, установить на верхнем торце гильзы специальную опору (см рис 2.3.5). | Трос г/п 0,5 т, L = 1,5 м., опора специальная | ||||||

| 4. | Опустить поршень в цилиндр так, чтобы нижняя головка шатуна легла на опору. | Д100.01СБ-1 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.5.2. При установленном верхнем коленчатом вале. | ||||||||

| 1. | Вставить в поршень, собранный с компрессионными кольцами, рым для выемки поршня и закрепить его стопорным кольцом (см рис 2.3.5). | Д100.04.002СБ-3А | Рым для выемки поршня | |||||

| 2. | Пропустить через цилиндр трос, вывести его через люк блока и закрепить на рыме. | Трос г/п 0,5 т, L = 1,5 м. | ||||||

| 3. | Провернуть нижний коленчатый вал, так чтобы соответствующий кривошип был установлен под углом 300 к горизонту. | ВК | Соответствующие метки на ведущем диске полумуфты привода генератора должны совпадать. | Устройство валоповоротное. | ||||

| 4. | Установить опорные брусья между щеками кривошипа. | Д100.05.1СБ-3 | Брусья опорные (Прил. 18, рис П27) | |||||

| 5. | Установить на поршне приспособление для заводки поршневых колец. | Д100.04.002СБ-3А | Приспособление для установки и снятия поршневых колец. (Прил. 18, рис. П4). | |||||

| 6. | Передвинуть поршень по опорным брусьям непосредственно под цилиндр. | |||||||

| 7. | Завести поршень в цилиндр и поднять его тросом. | ВК | Три верхние канавки маслосъемных колец должны выйти из верхней части гильзы цилиндра. | Трос г/п 0,5 т, L = 1,5 м. | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 8. | Установить маслосъемные кольца. | Д100.04.002СБ-3А | Приспособление для установки и снятия поршневых колец. (Прил. 18, рис. П4). | |||||

| 9. | Вставить во впускное окно гильзы цилиндра опорный стержень, опустить на него поршень, снять щипцами стопорное кольцо и вынуть из поршня рым. | Д100.01СБ-1 | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) | |||||

| 10. | Установить соответствующий кривошип верхнего коленчатого вала в горизонтальное положение. | Д100.05.1СБ-3 | Устройство валоповоротное | |||||

| 11. | Установить вставку в сборе с шатуном и поршневым пальцем в поршень, установить стопорное кольцо. | Д100.04.002СБ-3А; Д100.24.2СБ-1 | ВК, ИК | 1. Штифт вставки должен войти в отверстие в кольцевом опорном ребре поршня. 2. Поршень в сборе с шатуном должен быть расположен в цилиндре так, чтобы клеймение на шатуне было расположено с правой стороны, если смотреть со стороны генератора. | Щипцы для снятия стопорных колец (Прил. 18, рис.П28) , щуп набор № 2. | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 12. | Установить шатунный вкладыш. | Д100.24.2СБ-1 | ||||||

| 13. | Укрепить на шатуне трос, вынуть опорный стержень из впускного кольца и, удерживая шатун тросом, опустить поршень с шатуном в цилиндр. | Трос г/п 0,5 т, L = 1,5 м. | ||||||

| 14. | Провернуть верхний коленчатый вал. | ВК | Установка соответствующего кривошипа во внешнюю мертвую точку. | Устройство валоповоротное | ||||

| 15. | Поднять шатун до упора в шатунную шейку. | |||||||

| 16. | Установить крышку с вкладышем на шатун, вставить шатунные болты и завернуть их как указано в р. 3.2.2.3 | Д100.24.2СБ-1 | ВК | Завернуть болтыкак указано в р. 3.2.2.3 | Ключ специальный (Прил. 18, рис П3) | |||

| 3.2.3.6. Установка нижнего поршня с шатуном. | ||||||||

| 1. | Установить на блоке лебедки | ВК | Рис 3.2.2 | Лебедки специальные (Прил. 18, рис П33) | ||||

| 2. | Провернуть нижний коленчатый вал так, чтобы соответствующий кривошип был под углом 300к горизонту. | ВК | Соответствующие метки на ведущем диске полумуфты привода генератора должны совпадать. | Устройство валоповоротное. | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3. | Защитить шатунную шейку кожаным или брезентовым чехлом. | Д100.24.1СБ-1 | ВК | Кожаный или брезентовый чехол. | ||||

| 4. | Установить опорные брусья между щеками кривошипа. | Д100.05.1СБ-3 | Брусья опорные (Прил. 18, рис П27) | |||||

| 5. | Вставить через люк шатун в сборе с поршнем и установить на опорные брусья. | ВК | 1. Клеймо дизеля и номера цилиндра на поршне должно быть расположено со стороны управления по правой стороне дизеля. 2. Клеймо индекса дизеля, номера цилиндра на шатуне должно быть расположено с правой стороны дизеля, если смотреть со стороны генератора. | Брусья опорные (Прил. 18, рис П27) | ||||

| 6. | Установить на поршне приспособление для заводки поршневых колец и передвинуть поршень по опорным брусьям непосредственно под цилиндр. | Приспособление для установки и снятия поршневых колец. (Прил. 18, рис. П4). | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 7. | Вставить в болтовые отверстия головки шатуна крюки и присоединить к ним тросы лебедок. | Д100.24.1СБ-1 | Крюки, трос (г/п 0,5 т, 1,5 м)., Лебедка специальная (Прил. 18 рис 33) | |||||

| 8. | Натягивая тросы лебедкой завести поршень в цилиндр. | |||||||

| 9. | Установить в шатун вкладыш. | Д100.24.1СБ-1 | ||||||

| 10. | Снять с шейки вала чехол и повернуть его в положение при котором шатун может быть опущен на шейку. | Д100.24.1СБ-1 | Устройство валоповоротное. | |||||

| 11. | Опустить шатун на шейку. Ослабить и снять тросы. Снять крюки и приспособления для заводки поршневых колец. | Д100.24.1СБ-1 | ||||||

| 12. | Установить крышку с вкладышем на шатун и завернуть гайки шатунных болтов, как указано в р. 3.2.2. | Д100.24.1СБ-1 | ||||||

| 13. | После установки поршней проверить обжимом свинцовой палочки величину линейного сжатия как указано в р. 4. (измерения производятся по свинцовой выжимке) | Д100.04.001СБ-3А | ВК, ИК | Линейная величина сжатия: min - 4,4 мм; max - 4,8 мм; брак – менее 4,2 и более 5,6 мм | Палочка свинцовая Æ 6 мм, штангенциркуль. | Несоответствие размерам. min - 4,4 мм; max - 4,8 мм; | Произвести регулировку в соответствии с требованиями р. 4 | Неправильная установка поршней и шатунов приведет к задирам гильз. |

| 3.2.4. ВЕРХНИЙ КОЛЕНЧАТЫЙ ВАЛ | ||||||||

| 3.2.4.1. Выемка вала. | ||||||||

| 1. | Снять трубы вентиляции картера. Установить заглушки | 15Д100СБ-1 | ВК | Установка заглушек | Набор г/к, заглушки | |||

| 2. | Отсоединить через верхний люк затворы маслоотделителей. | 10Д100.33.001СБ | ВК | Набор г/к | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3. | Снять верхнюю крышку блока вместе с маслоотделителями. | 15Д100М.40СБ | ВК | Отсутствие трещин, рисок, коробления | Набор г/к, кран-балка | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски | 1. Заменить крышку. 2. Шабрить. 3. Торцевать. 4. Наплавка крышки электросваркой с последующей обработкой. | |

| 4. | Открепить кулачковый вал воздухораспределителя и отодвинуть его от коленчатого вала. | Д100-38СБ; 15Д100.02СБ-1 | ВК | Набор г/к, молоток | ||||

| 5. | Установить определенный кривошип во внешнюю мертвую точку. | ВК | Соответствующие метки на ведущем диске полумуфты привода генератора должны совпадать. | Устройство валоповоротное | ||||

| 6. | Закрепить на соответствующем шатуне трос, связанный с кран-балкой. | ВК | Надежность крепления троса и деталей. | Трос (г/п 0,5т, 1,5м), кран - балка | ||||

| 7. | Удерживая шатун тросом отвернуть гайки шатунных болтов и снять крышку шатуна вместе с вкладышем. | Д100.24.2СБ-1 | Ключ специальный (Прил. 18 рис П3) | |||||

| 8. | Вывести шатунные болты из отверстий в головке шатуна и, навернув на них гайки, уложить на стеллаже (в поддоны). | Д100.24.2СБ-1 | ВК | см. п.4.1.8 | Набор г/к | Повреждения резьбы. | см. п.4.1.8 | |

| 9. | Установить на верхнем торце гильзы цилиндров специальную опору, опустить шатун с поршнем до упора торцом головки шатуна на эту опору. | Д100.01СБ-1 | Опора специальная (Прил. 18 рис П30) | |||||

| 10. | Снять трубки подвода масла к коренным подшипникам, обвернуть концы трубок бумагой и связать. | 15Д100.20СБ-2 | Набор г/к, бумага, шпагат. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 11. | Снять крышки коренных подшипников, для чего: | 15Д100.02СБ-1 | ||||||

| 1. Заложить ломик в отверстие на нижнем конце шпильки верхнего коренного подшипника для предупреждения проворачивания шпильки. | Ломик | |||||||

| 2. Отвернуть верхние гайки шпилек верхнего коренного подшипника. | Специальный ключ (Прил. 18 рис П2) | |||||||

| 12. | Вывести из ложа упорный подшипник, для чего: Вставить в сверление в 11-й (упорной) шейке вала специальное приспособление. Провернуть вал. | Д100.05.052СБ, рис 3.2.1. | ВК | Выход упорного подшипника. | Специальное приспособление рис 3.2.1, устройство валоповоротное | |||

| 13. | Укрепить на 5-й и 9-й шатунных шейках пеньковый трос и поднять коленчатый вал кран - балкой. | Д100.05.052СБ | Кран-балка, трос пеньковый г/п 1,5т. | |||||

| 14. | Уложить коленчатый вал на деревянные козлы четырьмя коренными шейками, проложив под шейками резиновую или войлочную прокладку. | Д100.05.052СБ | Номера шеек 3, 6, 9, 12 | Кран-балка, трос пеньковый, козлы деревянные, войлок или резина листовая | Если после разборки вал будет лежать более суток, то неободимо шейки промыть бензином, протереть чистой салфеткой, смазать маслом, обвернуть промасленной бумагой и обвязать шпагатом. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.4.2. Осмотр коленчатого вала | ||||||||

| 1. | Промыть вал и очистить масляные каналы. | Д100.05.052 СБ | ВК | Чистые поверхности вала и каналов. | Щетка, дизельное топливо, перчатки резиновые. | |||

| 2. | Осмотреть вал. Особенно внимательно осмотреть галтели шеек. | Д100.05.052 СБ | ВК | Отсутствие механических повреждений. Трещины - не допускаются | Лупа, Образцы шероховатости, паста полировальная «ГОИ» или аналогbxy, войлок. | 1. Трещины. 2. Риски, царапины, забоины. | 1. Заменить вал. 2. Заполировать вал до 0,08 ¸ 0,04 мкм Ra. | Рекомендуется проверка магнитным дефектоскопом. |

| 3. | Обмерить все шатунные и коренные шейки. | Д100.05.052 СБ | ВК, ИК | Овальность шеек коренных подшипников: min - 0,0 мм; max - 0,2 мм; брак – ,10мм | Микрометр. | 1.Овальность не соответствует допускаемым значениям. 2. Износ коренных или шатунных шеек. | Прошлифовать соответствующую шейку (в заводских условиях). | |

| 4. | Смазать все шейки верхнего вала дизельным маслом, обернуть водонепроницаемой бумагой и обвязать шпагатом. | Д100.05.052 СБ | Масло дизельное, бумага водонепроницаемая, шпагат, | |||||

| 3.2.4.3. Укладка коленчатого вала | ||||||||

| 1. | Проверить правильность установки в блоке и состояние нижних (блочных) коренных опорных вкладышей верхнего вала аналогично п.3.2.1.1. п.п.6 | 15Д100.02 СБ-1; Д100.05.052 СБ | ВК | Коренной вкладыш должен быть снят. | ||||

| 2. | Смазать вкладыши дизельным маслом. | Масло дизельное перчатки резиновые. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3. | Освободить шейки верхнего коленчатого вала, лежащего на козлах, от предохранительной обвязки, смазать их и укрепить на 5-й и 9-й шатунных шейках пеньковый трос. | Д100.05.052 СБ | ВК | Надежность закрепления коленчатого вала | Пеньковый трос г/п 1,5 т, масло дизельное, перчатки резиновые. | |||

| 4. | Поднять вал краном за пеньковый трос и уложить его на нижние опорные вкладыши в блоке дизеля. | 15Д100.02 СБ-1; Д100.05.052 СБ | Кран – балка, пеньковый трос г/п 1,5т. | |||||

| 5. | Проверить совпадение меток на зубьях конических шестерен вертикальной передачи и шестерен кулачковых валов привода топливных насосов | 10Д100.08СБ; Д100.28СБ; рис.132ИЭ 15Д100 часть 2 | ВК | Соответствующие метки на ведущем диске полумуфты привода генератора должны совпадать. (Прил 18, рис П32) | Рекомендуется при снятом верхнем коленчатом вале не проворачивать нижний коленчатый вал. | |||

| 6. | Установить упорный коренной вкладыш. | 15Д100.02 СБ-1 | ||||||

| 7. | Установить на коренные шейки вала верхние (крышечные) коренные вкладыши. | Д100.05.052 СБ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 8. | Установить на коренные вкладыши крышки коренных подшипников и закрепить их согласно р. 3.2.1. | 15Д100.02 СБ-1 | ВК, ИК | На стыковых поверхностях зажатых в постелях вкладышей, а также между вкладышами и постелью, не должен заходить щуп толщиной 0,3 мм. Суммарный диаметральный зазор на масло должен быть в пределах: min – 0.15 мм; max – 0.23 мм; брак – 0,45 мм. | ||||

| 9. | Произвести контроль правильности укладки валасогласно р. 3.2.1. | ВК, ИК | Зазоры между вкладышами и шейками валов на расстоянии 12 мм от стыков вкладышей должны быть в пределах- 0,12 ¸ 0,25 мм. В нижней части между крышечными вкладышами и шейками 1¸7 опор нижнего колен. вала щуп 0,04 мм не должен заходить на глубину более 10 мм. Для любых опор верхнего колен. вала разность величин зазоров между шейкой и крышечным вкладышем, по сравнению с соседними опорами, не должна превышать 0,06 мм. | Значения зазоров находятся вне допустимых пределов. | Допускается подшабровка баббитовой поверхности на глубину не более 0,02 мм на участках длиною 50 мм от плоскости разъема. | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10. | Проверить опережение нижнего коленчатого вала относительно верхнего согласно р.4 | |||||||

| 11. | Поочередно сочленить с шатунными шейками шатуны как указано в р.3.2.2. | Д100.24.2СБ-1 | ВК | Клеймо на шейке колен. вала и шатунных шеек должно совпадать. | Ключ гаечный специальный (Прил. 18 рис П3) | |||

| 12. | Установить на передний торец верхнего коленчатого вала кулачковый вал распределителя пускового воздуха. | Д10.05.052СБ; Д100.38СБ | ||||||

| 13. | Установить трубки подвода масла к коренным опорам. | 15Д100.20СБ-2 | Набор г/к | |||||

| 14. | Установить верхнюю крышку блока вместе с маслоотделителями, присоединить через верхний люк затворы маслоотделителей. Перед установкой затворы залить дизельным маслом. | 15Д100М.40СБ | Набор г/к, масло дизельное, небьющаяся емкость, кран – балка, строп г/п 0,2 т. | |||||

| 15. | Присоединить трубы вентиляции картера к маслоотделителям и турбокомпрессорам. | 15Д100СБ-1 | Набор г/к | |||||

| 3.2.5. Г И Л Ь З А Ц И Л И Н Д Р А | ||||||||

| 3.2.5.1. Выемка гильзы. Примечание: Работы производятся при необходимости замены гильзы или замены резинотехнических изделий. | ||||||||

| 1. | Слить воду из системы охлаждения. | 15Д100.21СБ-2 | ||||||

| 2. | Снять верхнюю крышку блока. | 15Д100М.40СБ | ВК | Отсутствие трещин, рисок, коробления | Набор г/к, кран-балка | 1. Трещины в крышке. 2. Коробление. 3. Износ. 4. Риски | 1. Заменить крышку. 2. Шабрить. 3. Торцевать. 4. Наплавка электросваркой с последующей обработкой. | |

| 3. | Снять верхний коленчатый вал согласно р.3.2.4 | Д100.05.052СБ | Кран - балка, трос пеньковый г/п 1,5т | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 4. | Вынуть поршни согласно р. 3.2.3. | |||||||

| 5. | Снять пусковой клапан, форсунки и индикаторный кран согласно р. 3.2.13 | 15Д100СБ-1 | Набор г/к и ключей специальных (Прил. 18, рис П19) | |||||

| 6. | Снять переходники форсунок, пускового клапана и индикаторного крана согласно р. 3.2.13. | 15Д100СБ-1 | ВК | Отсутствие механических повреждений | Приспособление для снятия переходников | Сколы и трещины от технологических отверстий. | Заменить переходник | |

| 7. | Снять патрубки подвода охлаждающей воды, отсоединив их от выпускных коллекторов и патрубок отвода воды, отсоединив его от водяного коллектора. | 15Д100.21СБ-2 | Набор г/к. | |||||

| 8. | Вывернуть шпильки из рубашки цилиндровой гильзы. | Д100.01СБ-1 | ВК | см. п. 4.1.8 | Ключ специальный (Прил. 18 рис П6) | Повреждения резьб. | см. п.4.1.8 | |

| 9. | Отвернуть гайки крепления цилиндровой гильзы к блоку. | Д100.01СБ-1 | ВК | см. п. 4.1.8 | Набор г/к | Повреждения резьбы. | см. п.4.1.8 | |

| 10. | Завернуть два болта приспособления в резьбовые отверстия на фланцах гильзы и вынуть гильзу из блока. | Д100.01СБ-1 | Съемник гильзы из блока (Прил. 18 рис П5), набор ключей гаечных | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 11. | Осмотреть гильзу. | Д100.01СБ-1 | ВК, ИК | Отсутствие механических повреждений гильзы любого размера и расположения; наволакивание металла и следов износа на зеркале гильзы, соответствие зазоров Прил.1. | Микрометр, нутромер микрометрический, нутромер индикаторный, головка микрометрическая, штангенциркуль, лупа. | 1. Трещины любого размера и расположения. 2. Увеличенный зазор между зеркалом гильзы и тронком поршня. 3. Овальность более 0.45 мм. 4. Наволакивание металла и глубокие риски (глубиной > 0,5мм и общей площадью более 50см2) на зеркале. 5. Протечка воды в местах посадки гильзы в рубашку. | Заменить гильзу. | Наибольший износ гильз имеет место в зоне работы верхнего компрессионного кольца, в районе перемычек выпускных и продувочных окон. |

| 3.2.5.2. Установка гильзы в блок. | ||||||||

| 1. | Проверить затяжку крепления выпускных коробок и выпускных коллекторов. | 10Д100.18СБ-2 | ВК | Затяжка крепления до упора. | Набор г/к | Слабая, неравномерная затяжка крепежа. | Затянуть крепеж | |

| 2. | Очистить посадочные пояски гильзы, блока и выпускной коробки, смазать их дизельным маслом. | Д100.01СБ-1; 15Д100.02СБ-1 | ВК | Отсутствие грязи и нагара. Обратить внимание на наличие антикоррозионного (бакелитового) покрытия поверхности адаптерных отверстий в рубашке гильзы цилиндра. | Скребок, лупа, щетка, ветошь безворсовая | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3. | Установить гильзу в блок без резиновых уплотнительных колец для проверки ее центровки по выпускной коробке. | Д100.01СБ-1; 15Д100.02СБ-1 | ВК | Гильза должна свободно, под собственным весом, устанавливаться на свое место. | Кран – балка, строп г/п 0,2 т. | |||

| 4. | Вынуть гильзу из блока. | Кран – балка, строп г/п 0,2 т. | ||||||

| 5. | Надеть на гильзу новый комплект резиновых уплотняющих колец. | Д100.01СБ-1 | ВК | Плотная посадка, выступание кольца из ручья на 1/3 толщины. | Свободная посадка, малое или чрезмерно большое выступание кольца | Подобрать соответствующее кольцо. | Допускается частичное срезание колец при установке гильзы в блок. | |

| 6. | Установить гильзу в блок, предварительно смазав уплотнительные кольца. | Д100.01СБ-1; 15Д100.02СБ-1 | ВК, ИК | Под фланец незакрепленной гильзы не должен входить щуп 0,07мм. | Кран - балка, набор щупов, дизельное масло | 1. Перекос гильзы в блоке. 2. Срезание или скручивание уплотнительных колец. | 1. Переустановить гильзу. 2. Переустановить гильзу с заменой поврежденных уплотнительных колец. | |

| 7. | Закрепить цилиндровую гильзу в блоке поочередной затяжкой диаметрально противоположных гаек крепления гильзы к блоку. | Д100.01СБ-1; 15Д100.02СБ-1 | Набор г/к | |||||

| 8. | После установки и крепления произвести обмер гильзы. | Д100.01СБ-1 | ВК, ИК | Разность замеров, выполненных до установки гильзы в блок и в блоке – не более 0,5мм. | Глубиномер, скоба микрометрическая. | Разность замеров более нормы. | Переустановить гильзу с устранением причины несоответствия разности замеров. | Результаты обмеров занести в формуляр. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 9. | Ввернуть шпильки в рубашку гильзы цилиндра, установить патрубки подвода и отвода воды. | Д100.01СБ-1; 15Д100.21СБ-2 | Набор г/к | |||||

| 10. | Проверить состояние медной уплотнительной прокладки адаптеров (переходников) форсунок. | Д100.17СБ | ВК | 1. Прокладка из красной листовой отожженной меди. 2. Твердость прокладки НВ £ 45 ед. | Пластические деформации прокладки (замятия). Неправильное расположение прокладки в месте посадки. | Устранить деформацию (выправить прокладку), при невозможности - заменить. | При повторном использовании обжатых прокладок необходимо их отжечь до указанной твердости. Толщина прокладок не менее 1,5 мм. | |

| 3. Резьба М 30×2 в адаптере и гильзе и поверхности сопряжения прокладки и адаптера смазаны лейлерной смазкой (ВЛ ГОСТ 5018 – 49) (приклеить прокладки к адаптеру) | ||||||||

| 11. | Установить адаптер в гильзу цилиндра и затянуть до упора. Затянуть адаптер от положения упора на угол 600 . | Д100.01СБ-1 | ВК | За упор принимать резкое изменение усилия на ключе с длиной рукоятки 200 мм. Допускается вместо затяжки адаптера на угол 600 производить затяжку предельным ключом, крутящим моментом 40 кгм ± 5%. ([3], стр 331) | Ключ специальный с длиной рукоятки 200 мм. Ключ для отворачивания и заворачивания адаптеров на гильзе цилиндра (Прил. 18 рис П7) Динамометрический ключ. | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 12. | Выставить кольцо (обечайку), удерживающее снаружи уплотнительное кольцо так, чтобы между кольцом и рубашкой гильзы зазор был не более 1мм. | ВК, ИК | Зазор между кольцом и рубашкой гильзы – не более 1мм. | Набор щупов №2. | ||||

| 13. | Выставить фланец. Затянуть гайки крепления шлицевого фланца. | ВК, ИК | Две диаметрально расположенные канавки (на образующей поверхности фланца) должны находиться в плоскости, перпендикулярной оси гильзы. Допускаемое несовпадение - не более 3мм. | Штангенциркуль, слесарно-монтажный инструмент, ключ специальный с длиной рукоятки 250 мм | Несовпадение более 3 мм. | Произвести переустановку фланца. | ||

| 14. | Затянуть гайку крепления фланца адаптера. | Ключ для отворачивания и заворачивания адаптеров на гильзе цилиндра (Прил. 18 рис П7) Ключ специальный с длиной рукоятки 250 мм. | ||||||

| 15. | Опрессовать систему охлаждения водой при давлении 3 кг/см2 в течении 10 мин. | ВК, ИК | Отсутствие течей, постоянство давления в течении установленного времени проведения гидравлических испытаний. | Манометр, рукав резиновый, пресс гидравлический. | Течи, падение давления в течение времени проведения гидравлических испытаний. | Определить и устранить причины течей. | При опрессовке тщательно проверить надежность уплотнения адаптеров. | |

| Примечание: Во всех случаях появления течи вначале произвести подтяжку соединения соответствующим ключом. Если течь не устраняется, заменить прокладку. | ||||||||

| ПРЕДУПРЕЖДЕНИЕ: Запрещается производить затяжку корпуса адаптера и его гайки рывками или ударами по ключу, применять ключи с длиной рукоятки более чем указано; а также устанавливать неотожженные медные прокладки с твердостью НВ более 45. Резиновое уплотнительное кольцо подлежит замене, если его деформация достигла более 30% или если оно проработало более 18 месяцев. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 3.2.6. ВОЗДУХОДУВКА | |||||||||

| 3.2.6.1. Демонтаж воздуходувки. | |||||||||

| Рис. 2.3.8. Приспособление для подъема воздуходувки

1 – диск; 2 – болт; 3 – рым; 4 – пруток. | ||||||||

| 1. | Подвесить воздуходувку за рымболты верхней крышки воздуходувки. (см рис 2.3.8.) | 16Д100.37СБ | Кран - балка, трос г/п 1,5 т | ||||||

| 2. | Отсоединить воздухоподводящие патрубки и заглушить впускные окна воздуходувки. | 16Д100.37СБ | Набор г/к, паронит | ||||||

| 3. | Отсоединить патрубки, соединяющие нагнетательные окна воздуходувки с воздухоохладителями. | 16Д100.37СБ | Набор г/к | ||||||

| 4. | Заглушить нагнетательные окна воздуходувки. | 16Д100.37СБ | Паронит | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 5. | Снять воздухоохладители наддувочного воздуха. | 15Д100 СБ-1 | Кран – балка, набор г/к, строп 0,5 т. | ||||||

| 6. | Снять крайнюю смотровую крышку (со стороны воздуходувки) в верхней крышке блока. | 15Д100 СБ-1 | Набор г/к | ||||||

| 7. | Отсоединить трубки, подводящие масло от верхнего масляного коллектора к воздуходувке. Концы трубок обвернуть бумагой и обвязать. | 15Д100.20СБ-2 | Набор г/к, шпагат, бумага. | ||||||

| 8. | Снять болты крепления воздуходувки к верхней крышке блока. | 16Д100.37СБ | ВК | см. п.4.1.8 | Набор г/к. | Повреждения резьбы. | см. п.4.1.8 | ||

| 9. | Снять контрольные штифты блока, фиксирующие положение воздуходувки. | 16Д100.37СБ | ВК | Целостность | Плоскогубцы | Облом, срезание, сильное смятие | Заменить штифт | ||

| 10. | Отвернуть болты и гайки со шпилек внутри воздушного ресивера и со шпилек крепления воздуходувки к блоку. | ВК | см. п.4.1.8 | Набор г/к | Повреждения резьбы. | см. п.4.1.8 | |||

| 11. | Воздуходувку передвинуть в осевом направлении до выхода из зацепления шестерен привода и снять с дизеля. | ВК | Шестерни привода вышли из зацепления. | Кран – балка, строп г/п 1,5 т. | |||||

| 12. | Осмотреть воздуходувку. | 16Д100.37СБ | ВК. | 1. Свободное проворачивание рабочих колес усилием одной руки, приложенным к гайке крепления шестерни. 2. Боковой зазор между зубьями координационных шестерен должно соответствовать значению min 0,9 мм; max 1,3 мм; брак – менее 0,8 мм; более 1,4 мм. | Индикатор часового типа, лупа, набор щупов. | Следы алюминиевой пыли, трещины корпуса воздуходувки, затрудненное проворачивание колес, увеличенные зазоры | Разобрать воздуходувку (см. р.3.2.6.2.) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 12. | Осмотреть воздуходувку. | 16Д100.37СБ | ВК. | 3. Осевой люфт рабочих колес: min 0,0 мм; max 1,05 мм; брак – люфт до 0,15мм. (Прил. 1) | |||||

| 13. | Замерить зазоры, для чего снять заглушку с бокового лючка на стороне всасывания и заглушку бокового нагнетательного лючка с противоположной стороны. | ВК, ИК | Зазоры между корпусом и лопастями рабочих колес: min 0,65 мм; max 0,95 мм; брак – менее 0,55мм более 1,0 мм; Рабочими колесами: min 0,9 мм; max 1,3 мм; брак – менее 0,8 мм более 1,4 мм; Осевой зазор между рабочим колесом и плитой упорно-опорного подшипника: min 0,7 мм; max 0,85 мм; брак – менее 0,6 мм более 1,0 мм; Осевой зазор между рабочим колесом и плитой упорно-опорного подшипника: min 0,7 мм; max 0,85 мм; брак – менее 0,6 мм более 0,95 мм; | Щуп набор № 2. | Увеличенные зазоры. | Разобрать воздуходувку (см. р.3.2.6.2.) | |||

| 14. | Осмотреть лопасти рабочих колес. | 16Д100.37СБ | ВК | Отсутствие видимых повреждений | Алюминиевая пыль, видимые повреждения | Разобрать воздуходувку (см. р.3.2.6.2.) | |||

| 15. | При удовлетворительных результатах осмотра установить воздуходувку на дизель без разборки. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.6.2. Разборка воздуходувки. | ||||||||

| ||||||||

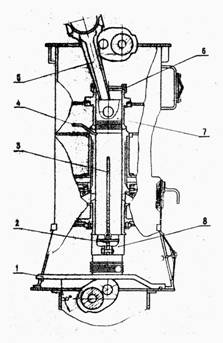

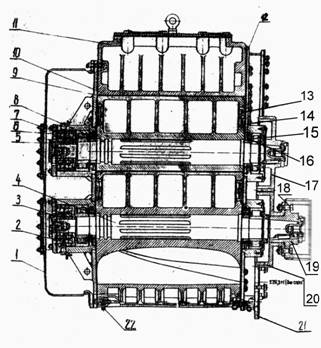

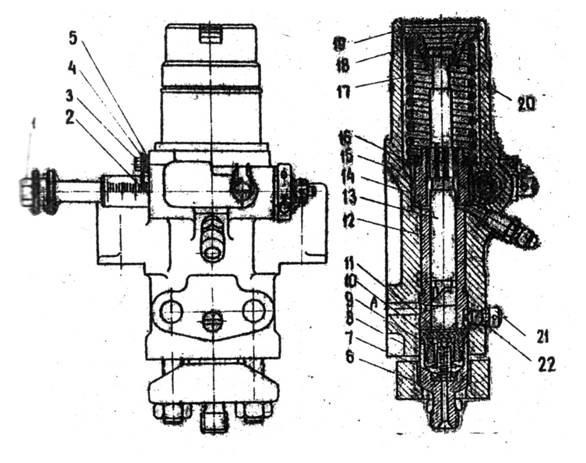

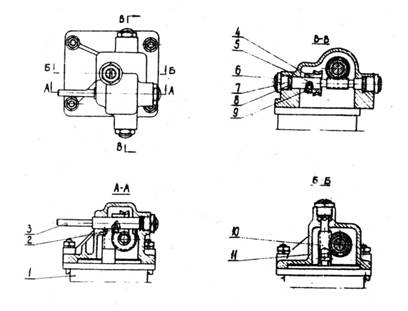

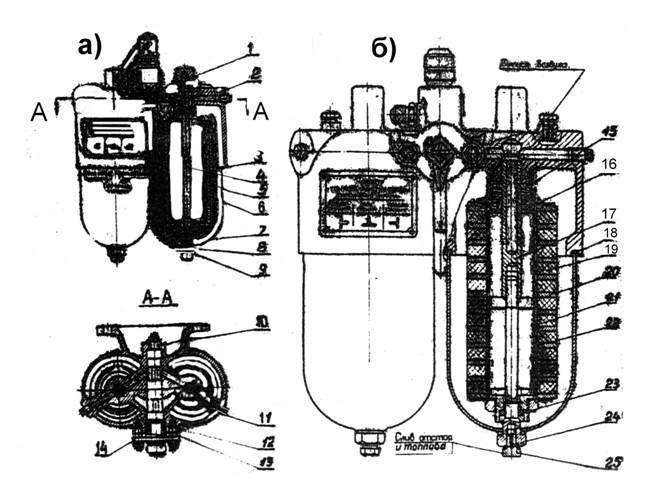

| Рис. 2.3.9. Воздуходувка 1 – кожух; 2, 3 и 16 – проставочные кольца; 4 – рабочее колесо нижнее; 5 – регулировочное кольцо; 6 – упорная шайба; 7 - шарикоподшипник; 8 – роликовый подшипник; 9 – задняя плита; 10 – рабочее колесо; 11 – корпус воздуходувки; 12 – прокладка; 13 – балансировочная шайба; 14 – балансировочная пробка; 15 – уплотнительное кольцо; 17 – ведомая шестерня; 18 – прецизионный болт; 19 – шестерня привода; 20 – ведущая шестерня; 21 – передняя плита; 22 – пробка. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | Снять наружную трубку подвода масла к опорно-упорным подшипникам. | 16Д100.37СБ | Набор г/к | |||||

| 2. | Вывернуть или при необходимости высверлить винты, стопорящие болты (грибки). | 16Д100.37СБ | ВК | см. п. 4.1.8 | Отвертка | Повреждения резьбы. | см. п.4.1.8 | Болты (грибки) выполнены с левой резьбой. |

| 3. | Снять гайки с верхнего и нижнего валов со стороны шестерен. | 16Д100.37СБ | ВК | см. п. 4.1.8 | Ключ для гаек крепления упорных подшипников и шестерен воздуходувки. (Прил. 18 рис П14) | Повреждения резьбы. | см. п.4.1.8 | |

| 4. | Одновременно снять координационные шестерни совместно с приводной шестерней. Шестерни должны сниматься одновременно иначе их винтовые зубья будут препятствовать правильной съемке и могут быть повреждены. | 16Д100.37СБ | ВК | Целостность шестерен | Приспособления для снятия верхней и нижней шестерен. (Прил. 18 рис П15, П16) | Сколы, повреждения зубьев, трещины. | Заменить шестерню | |

| 5. | Снять гайки с верхнего и нижнего валов, крепящие внутреннюю обойму подшипников. | 16Д100.37СБ | ВК | см. п. 4.1.8 | Ключ для гаек крепления опорных подшипников воздуходувки. (Прил. 18 рис П13) | Повреждения резьбы. | см. п.4.1.8 | |

| 6. | Снять кожух (заднюю крышку) воздуходувки. | 16Д100.37СБ | ВК | Отсутствие трещин, вмятин. | Молоток | Трещины в крышке, вмятины | Заменить крышку. | |