Инструкция по ремонту электродвигателей 6 кВ, БНС, спецкомпрессора и РВ - Дополнительные указания по сборке двигателей АВ16-41-12К

- Инструкция по ремонту электродвигателей 6 кВ, БНС, спецкомпрессора и РВ

- Технологические ограничения, указания и меры безопасности

- Технологические карты выполнения работ

- Дополнительные указания по сборке двигателей АВ16-41-12К

- Технологические карты ремонта электродвигателей типов ВАН

- Технологическая карта ремонта электродвигателей ВА12–41–4, АОВ2–14–41–4, АВ–113–4М, 4АОВ–400–У4–У3, АО4

- Технологическая карта ремонта электродвигателей АЗ–2000/6000, 2АЗМ–2500/6000, А–112–4, А–112–4М, А–114–4

- Технологическая карта ремонта электродвигателей 2АЗМП-630/6000, ДАЗО4–400Y–6У1

- Технологическая карта ремонта резервного возбудителя и других электродвигателей

- Технологическая карта текущего ремонта асинхронных электродвигателей

- Технологическая карта среднего ремонта асинхронных электродвигателей

- Порядок проведения контроля

- Технические средства, применяемые при ремонте

- Документация

- Приложения

- Рекомендации по сборке подшипниковых узлов и резьбовых соединений

- Порядок перемещения электродвигателей

Дополнительные указания по сборке электродвигателей АВ16–41–12К :

1) вал насоса установить на место, при этом его ось должна быть осью всего агрегата, фланец вала насоса должен быть на 12 . . . 14 мм ниже проектной отметки;

2) установить статор на фундамент, прикрепив фундаментными шпильками;

3) выверить предварительно статор с нижней крестовиной относительно оси вала насоса и по высотной отметке.

Перед установкой статора и воздухоохладителей осмотреть обмотки статора и вентиляционные каналы сердечника. Продуть их сухим сжатым воздухом давлением не более 200 кРа (2 кгс/см2). При установке статора необходимо установить статор с выверкой горизонтального положения по уровню. Центровку статора произвести по струне, натянутой по оси агрегата, по верхнему и нижнему пакетам сердечника статора. Количество точек ИК должно быть не менее четырех (по двум взаимно перпендикулярным диаметрам). Допустимые отклонения при центровке должны быть не более 5 % расчетного воздушного зазора между статором и ротором. Установить воздухоохладители.

4) ротор с валом завести в статор и установить на нижней крестовине с помощью домкратов или дискового приспособления для чего:

- отвернуть гайки или винты гидравлических домкратов на такую высоту, чтобы после опускания ротора фланец оказался на проектной отметке;

- опустить ротор в расточку статора, предохраняя от повреждений сердечник и обмотку статора, пользуясь приспособлением (хомутом) и поставить его на гидравлические домкраты;

5) установить верхнюю крестовину и собрать подпятник для чего:

- подготовить сегменты подпятника и подшипников, для этого подшабрить баббитовую поверхность сегментов подпятника по рабочей поверхности вращающегося диска, а сегментов направляющих подшипников — по поверхности соответствующих втулок.

Площадь касания поверхностей трения должна составлять не менее 80 %. Число пятен, касания после шабровки должно быть три-четыре на 1 см2 для сегментов подпятника и два-три на 1 см2 для сегментов направляющих подшипников. Пятна касания должны быть равномерно распределены по поверхности трения. Проверить скосы для захода масла на набегающих кромках сегментов и плавность их перехода в рабочую плоскость и на радиус. Не наносить канавки на поверхность трения сегментов.

Поверхности трения сегментов подпятника и направляющих подшипников промыть спиртом или бензином и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

- перед установкой верхней крестовины очистить внутренние поверхности масляной ванны, проверить сварочные швы обмазкой швов с внешней стороны ванны меловым раствором, а с внутренней стороны керосином. Установить верхнюю крестовину на статор, предварительно отцентрировав, закрепить ее болтами;

- установить в опорный диск крестовины ограничительные винты и опорные болты сегментов подпятника. Опорные болты должны ввинчиваться и вывинчиваться до конца;

- установить сегменты подпятника на опорные болты на 35 мм ниже чертежного размера, предварительно уложив в сегменты медные прокладки;

- промыть бензином зеркало вращающегося диска и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

- присоединить вращающийся диск подпятника к втулке;

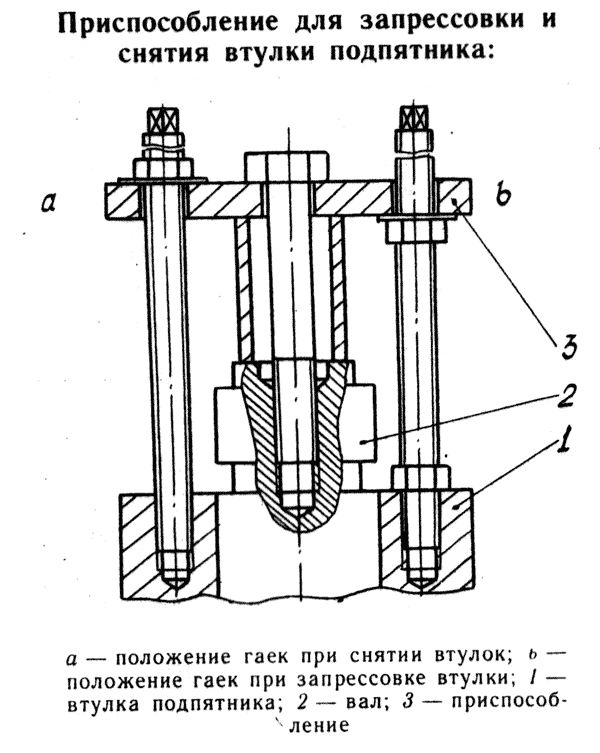

6) запрессовать втулку подпятника с прикрепленным вращающимся диском на вал, используя для этого приспособление, установить на ней запорное кольцо и перенести массу ротора на подпятник для чего:

- установить и закрепить запорное кольцо;

- прижать равномерно сегменты подпятника к зеркалу вращающегося диска;

- обратить внимание на наличие зазоров 23 мм между Т-образной головкой ограничительного винта и заплечиком сегмента.

7) собрать верхний направляющий подшипник для чего:

- установить гнездо верхнего направляющего подшипника плотно в заточку;

- установить сегменты верхнего направляющего подшипника. С сегментов и зеркала вращающегося диска удалить смазку;

- для выполнения регулировки равномерности нагрузки на сегменты подпятника, на фланце двигателя установить два индикатора под углом 90° друг к другу. Регулировку равномерности загрузки сегментов выполнить равномерным прижатием сегментов к диску ударами молотка по ключу, при этом фиксировать величину изменений показаний индикатора после регулировки всех сегментов. Такие операции выполнять до тех пор, пока показания индикаторов будут отличаться друг от друга не более чем на 0,01 мм;

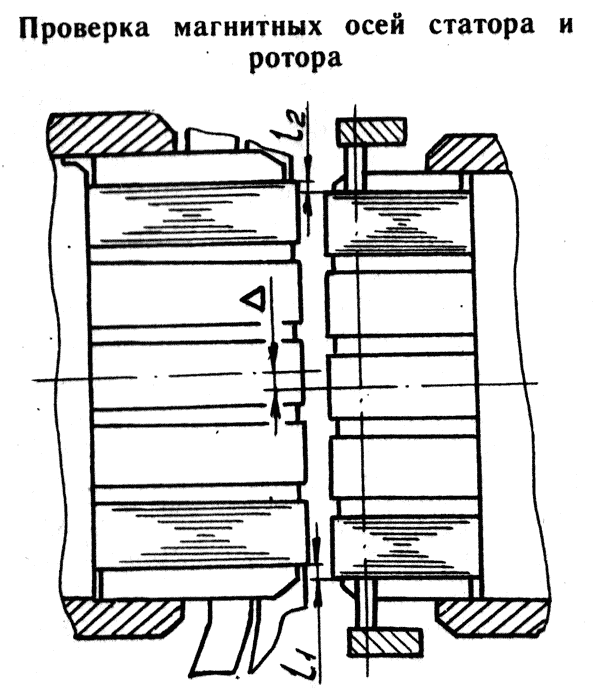

8) отцентровать ротор по высоте и по равномерности воздушного зазора для чего:

- проверить и установить совпадение магнитных осей статора и ротора путем подъема или опускания ротора на опорных винтах подпятника. Несовпадение магнитных осей ![]() не должно быть более З мм (рис);

не должно быть более З мм (рис);

-

отрегулировать воздушный зазор между статором и ротором, предварительно установв вал ротора вертикально путем регулировки сегментов подпятника и установки на торце уровня в двух взаимно перпендикулярных направлениях с точностью 0,05 мм/м, обеспечив концентричное расположение втулки подпятника относительно внутренней расточки гнезда верхнего направляющего подшипника с точностью до 0,5 мм, при этом сегменты направляющего подшипника должны быть установлены с нулевым зазором. Регулировку воздушного зазора производить путем перемещения верхней крестовины и ротора относительно статора.

- после выверки перпендикулярности обеспечить концентричность расположения втулки и гнезда нижнего направляющего подшипника путем перемещения статора с верхней крестовиной и ротором относительно фундаментных плит и нижней крестовины с точностью до 0,5 мм;

- воздушный зазор замерьте в четырех или восьми точках равномерно по расточке статора в зоне эубцов металлическими щупами. Замеры производить сверху и снизу расточки статора. Воздушный зазор считается удовлетворительным, если максимальное его отклонение от среднеарифметического не превышает 5 % и при этом средний зазор должен отличаться от номинального не более чем на 10 %;

9) отцентрировать верхнюю крестовину по отношению к валу ротора;

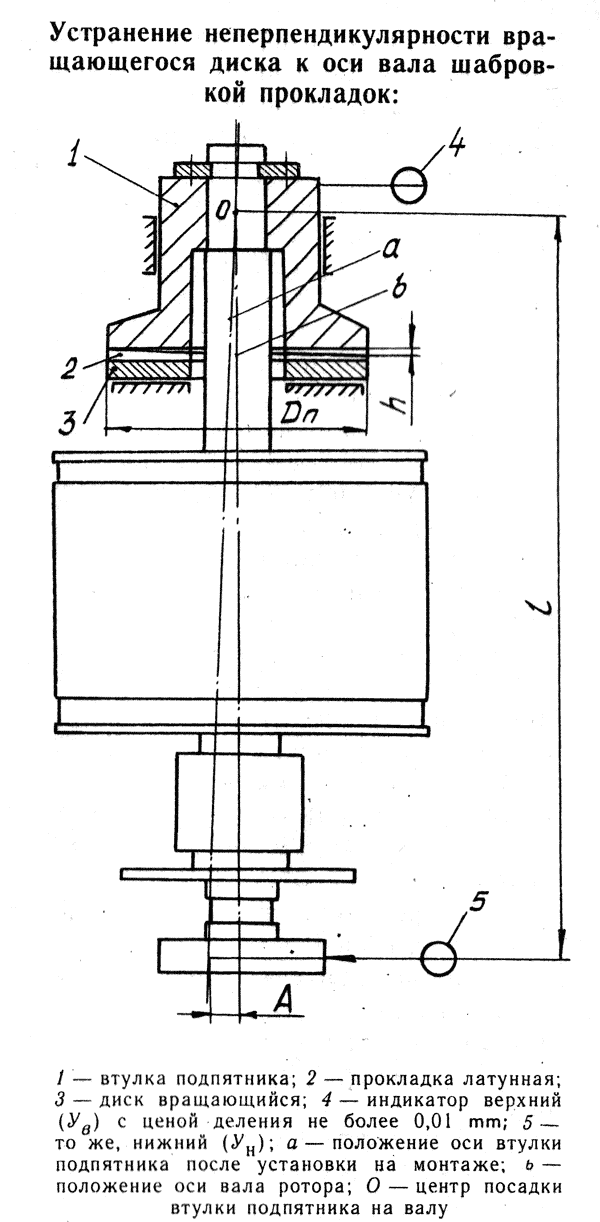

10) установить нулевой зазор в верхнем направляющем подшипнике и, проворачивая ротор вручную, выверить перпендикулярность оси вала к плоскости рабочей поверхности подпятника для чего:

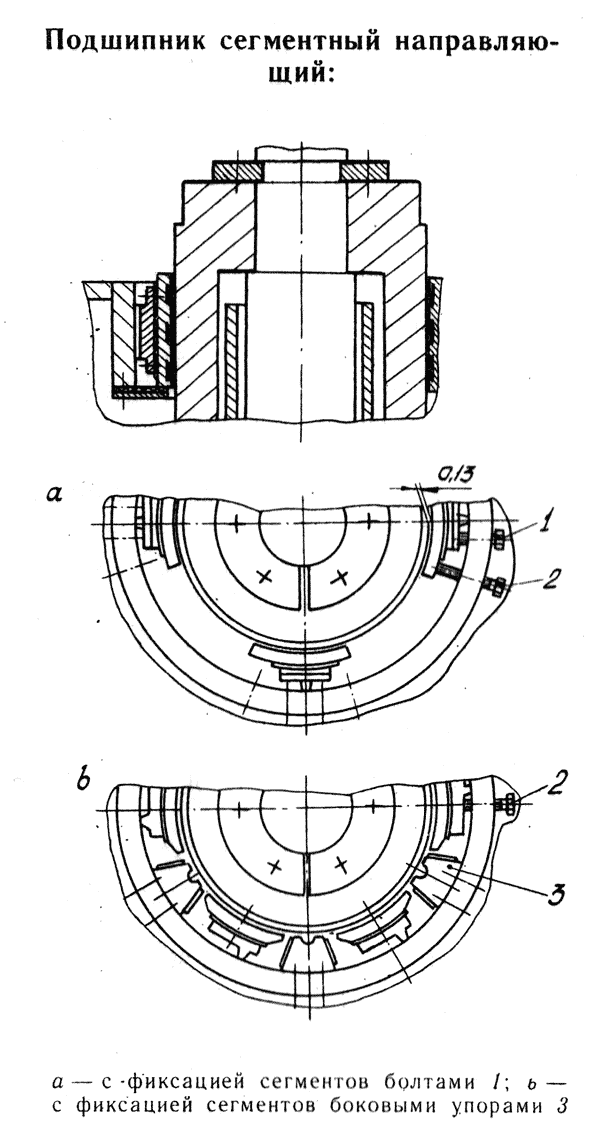

- смазать втулку верхнего направляющего подшипника и рабочую поверхность вращающегося диска после установки свиным или говяжьим жиром, смешанным с графитом. При вынутых сегментах нижнего направляющего подшипника установить нулевые зазоры между втулкой и сегментами верхнего направляющего подшипника, прижав сегмент к втулке отжимными болтами 2 (рис. 2), которые после окончания регулировки снять;

- установить в одной вертикальной плоскости два индикатора — на втулке подпятника и фланце вала двигателя. Поворачивать вал и через каждые 45° замерять биения. Верхний индикатор показывает перемещение вала вследствие остаточного зазора в верхнем направляющем подшипнике. Алгебраическая разность показаний нижнего и верхнего индикаторов дает величину биения фланца вала вследствие неперпендикулярности оси вала к плоскости подпятника. допустимая величина смещения оси вала определяется исходя из условия, что Аmax < 0,02 1, мм, где 1 (рис. 4) — расстояние от центра посадки втулки подпятника до фланца, м; Аmax — максимальное смещение оси вала, мм. Если смещение оси вала превышает допустимую величину, его следует уменьшить при помощи шабровки на клин латунной разрезной прокладки 2 или внутренней поверхности вращающегося диска 3. Величину клина рассчитать по формуле ![]() , мм, где h – максимальная высота клина, мм; Dn — диаметр вращающегося диска, м;

, мм, где h – максимальная высота клина, мм; Dn — диаметр вращающегося диска, м;

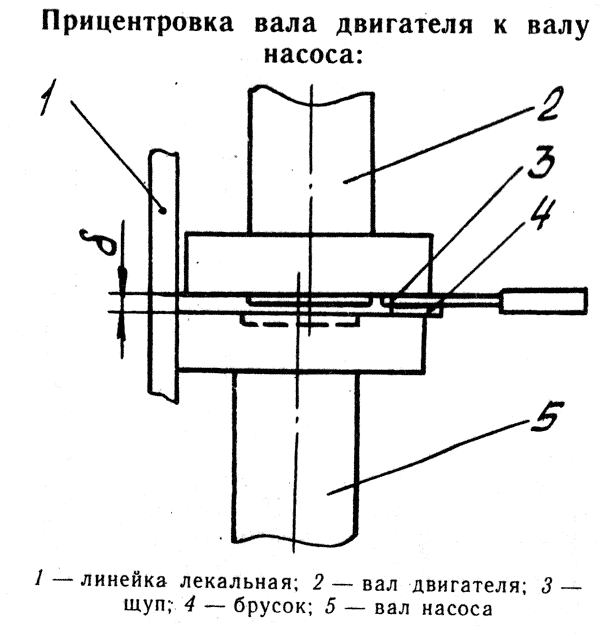

11) Отцентрировать вал двигателя относительно вала насоса изменением взаимного положения касательных клиньев, установленных под фундаментными плитами. Окончательную доводку производить изменением высоты опорных винтов сегментов подпятника, не допуская при этом изменения воздушного зазора между статором и ротором выше допустимых значений. Допуск соосности осей валов двигателя и насоса 0,02 мм (рис. 5). Зазор d должен быть равномерным, допуск не более 0,03мм.

12) Произвести контрольную проверку воздушного зазора двигателя;

13) Собрать верхние и нижние щиты статора, а также верхнее и нижнее перекрытия двигателя. Произвести штифтовку верхней крестовины со статором и статора с фундаментными плитами;

14) проверить зазоры между щитами и вентиляторами. Все болты и гайки щитов, стоек и балок перекрытий должны быть законтрены.

для прохода труб подачи масла и воды, кабелей в перекрытиях сделать отверстия по месту, которые необходимо уплотнить металлическими прокладками. Допускаются неплотности в отдельных местах верхнего перекрытия шириной не более 5 мм.

Собрать схему теплоконтроля и установить измерительные приборы. Во избежание повреждения потоками масла капилляров термометров ТКП-160 Сг при выходе их из сегментов подпятника и направляющего подшипника закрепить капилляры киперной лентой к стальной проволоке и все закрепить необходимым количеством скоб. При установке термосигнализаторов в сегмент направляющего подшипника обратить внимание на его изоляцию по отношению к сегменту.

15) установить нижний направляющий подшипник, восстановит изоляцию вкладышей;

16) отрегулировать зазоры сегментов направляющих подшипников после окончания центровки агрегата. Вначале отрегулировать верхний направляющий подшипник, затем нижний. Чтобы при регулировке зазоров не сдвинуть вал, половину сегментов (через один) оставьте с нулевым зазором, на остальных сегментах зазор между втулкой подшипника и сегментом установить 0,12015 мм, затем отрегулировать зазоры на остальных сегментах, предварительно закрепив вал от смещения первыми сегментами. В таком же порядке производить регулировку зазоров нижнего направляющего подшипника. Зазоры регулировать одним из двух способов:

- подтянуть сегмент двумя болтами к гнезду направляющего подшипника и измерить щупом зазоры по всему контуру рабочей поверхности сегмента;

- прижать сегмент плотно к втулке и измерить щупом зазор между гребнем сухаря и гнездом направляющего подшипника. Зазор как по верху, так и по низу сегмента должен быть одинаковым.

Зазор регулировать изменением толщины металлических прокладок между сухарем и сегментом. После окончания регулировки зазора натяжные болты снять.

17) очистить масляные ванны и окончательно собрать подшипники;

18) проверить состояние маслоуказателей, для чего:

а) очистить маслоуказатели от внешних загрязнений;

б) вывернуть успокоительный болт из маслоуказателя, очистить внутреннюю полость успокоительной камеры маслоуказателя и успокоительный болт от загрязнений; установить новую уплотнительную прокладку головки успокоительного болта и завернуть болт обратно. Допускается, при необходимости, смазать уплотнительную прокладку головки успокоительного болта тонким слоем маслостойкого герметика КЛТ-75;

в) проверить отсутствие на внутренних поверхностях стекла налета, затрудняющего визуальный контроль уровня масла, механических повреждений в виде трещин и сколов; прочистить мягкой проволокой «дыхательное» отверстие в верхней крышке маслоуказателя;

г) продуть маслоуказатели сжатым воздухом давлением не более 2 кг/см2 для проверки проходимости маслоуказателя с контролем по напору воздуха, выходящего через «дыхательное» отверстие;

д) при обнаружения следов потеков масла через уплотнения маслоуказателя, налета на внутренней поверхности стекла, затрудняющего визуальный контроль уровня масла, инородных частиц (остатки герметика и т.п.) или других дефектов производится полная разборка маслоуказателя и устранение дефектов с последующей сборкой. При этом успокоительный болт вворачивается на место в последнюю очередь, после отвердевания герметика, уплотняющего стекло. После сборки маслоуказатель устанавливается на маслованну смотровым отверстием корпуса малоуказателя в сторону, противоположную корпусу электродвигателя, после чего производится повторная проверка маслоуказателя по п.18. г).

19) собрать остальные составные части и детали двигателя.

В случае, если на маслоуказателях отсутствуют метки минимального и максимального уровней масла, следует на неработающем двигателе при заполнении маслом установить красной маслостойкой эмалью на маслоуказателях метки уровней: минимальный уровень соответствует нахождению1/3 направляющего подшипника в масле, максимальный уровень соответствует нахождению 1/2 направляющего подшипника в масле.