Инструкция по ремонту электродвигателей 6 кВ, БНС, спецкомпрессора и РВ - Технологические карты ремонта электродвигателей типов ВАН

- Инструкция по ремонту электродвигателей 6 кВ, БНС, спецкомпрессора и РВ

- Технологические ограничения, указания и меры безопасности

- Технологические карты выполнения работ

- Дополнительные указания по сборке двигателей АВ16-41-12К

- Технологические карты ремонта электродвигателей типов ВАН

- Технологическая карта ремонта электродвигателей ВА12–41–4, АОВ2–14–41–4, АВ–113–4М, 4АОВ–400–У4–У3, АО4

- Технологическая карта ремонта электродвигателей АЗ–2000/6000, 2АЗМ–2500/6000, А–112–4, А–112–4М, А–114–4

- Технологическая карта ремонта электродвигателей 2АЗМП-630/6000, ДАЗО4–400Y–6У1

- Технологическая карта ремонта резервного возбудителя и других электродвигателей

- Технологическая карта текущего ремонта асинхронных электродвигателей

- Технологическая карта среднего ремонта асинхронных электродвигателей

- Порядок проведения контроля

- Технические средства, применяемые при ремонте

- Документация

- Приложения

- Рекомендации по сборке подшипниковых узлов и резьбовых соединений

- Порядок перемещения электродвигателей

3.3 Технологическая карта капитального ремонта асинхронных электродвигателей типов ВАН–143/51–12КУЗ и ВАН-118/34-10У3.

|

№

п/п |

Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Примечание | ||

| Метод | Критерии | ||||||||

| 3.3.1 Демонтаж и разборка ЭД. | |||||||||

| 3.3.1.1 | Проверить состояние выводов | ОБП.417.001 | ВК | Чистая поверхность выводов, целостность резьбы шпилек, плотная посадка наконечников на кабелях | Набор г/к, наждачная бумага, бензин, паяльник, припой, флюс паяльный | Окисление поверхностей выводов, срыв резьбы на шпильках, нарушение крепления наконечников на кабелях | Отшлифовать поверхность выводов, промыть бензином, при необходимости заменить изоляторы, пропаять наконечники | -- | |

| 3.3.1.2 | Отвернуть болты крепления ЭД к фундаменту (насосу) |

1БП.

016.140 |

ВК | Отсутствие повреждений резьбы | Набор г/к | Повреждение резьбы на болтах | Заменить дефектные болты | -- | |

| 3.3.1.3 | Отсоединить и снять крышку верхней крестовины | 1БП.016.140 СБ | ВК | -- | Г/к 17х19 | -- | -- | -- | |

| 3.3.1.4 | Снять щеточно-контактный аппарат механизма разворота лопастей |

1БП.

016.098 |

ВК | -- | Набор г/к | -- | -- | При наличии механизма разворота лопастей | |

| 3.3.1.5 | Снять 4 перекрытия верхней крестовины | 1БП.016.140 СБ | -- | -- | Набор г/к | -- | -- | -- | |

| 3.3.1.6 | Снять уплотнение и наружную крышку нижнего подшипника. | 1БП.016.140 СБ | -- | -- | Набор г/к | -- | -- | -- | |

| 3.3.1.7 | Установить и закрепить на подшипниковом щите приспособление для фиксации статора IБП.016.140 СБ | 1БП.016.140 СБ | -- | -- | Набор г/к, приспособление для фиксации статора | -- | -- | -- | |

| 3.3.1.8 | Измерить воздушный зазор между статором и ротором | 1БП.016.140 СБ | ИК | Величина зазора должна соответствовать требованиям (таблица 4.1) | Клин измерительный, штангенциркуль | -- | -- | -- | |

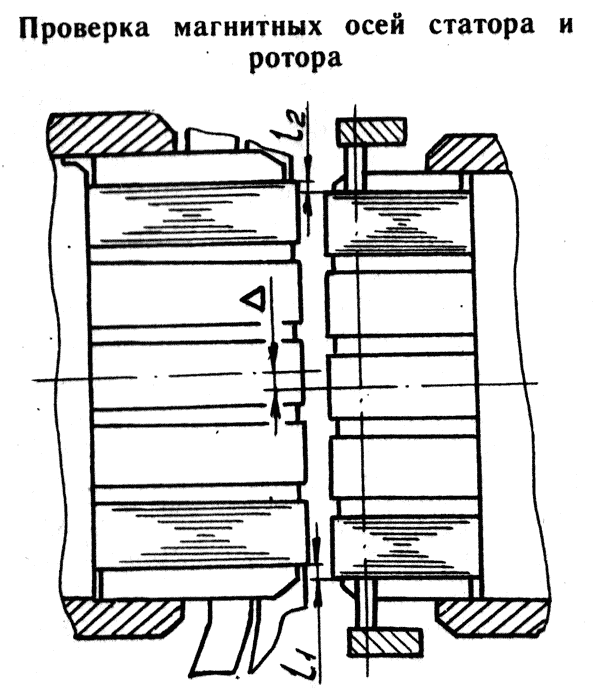

| 3.3.1.9 | Проверить совмещение магнитных осей статора и ротора. | 1БП.016.140 СБ | ИК | Несовпадение осей не более 3 мм | Линейка измерительная, струна | -- | -- | -- | |

| 3.3.1.10 | Отсоединить и снять верхний подшипниковый щит вместе с маслованной | 1БП.016.140 СБ | -- | -- | Набор г/к | -- | -- | -- | |

| 3.3.1.11 | Отболтить верхнюю крестовину от статора, застропить за верхнюю крестовину ротор и передать вес ротора на стропы | ОБП.417.001 | -- | -- | Набор г/к, строп, кран-балка | -- | -- | -- | |

| 3.3.1.12 | Снять приспособление для фиксации статора | ОБП.417.001 | -- | -- | Набор г/к | -- | -- | -- | |

| 3.3.1.13 | Снять запорное кольцо нижнего подшипника | ОБП.417.001 | -- | -- | Набор г/к | -- | -- | -- | |

| 3.3.1.14 | Снять нижний подшипниковый щит и опустить на шпильки | ОБП.417.001 | -- | -- | Набор г/к, ломик монтажный, шпильки | -- | -- | -- | |

| 3.3.1.15 | Вывести ротор за верхнюю крестовину из расточки статора, не допуская задевания ротора за статор и установить на ремонтный стапель | ОБП.417.001 | ВК | При выводе ротора не допускать задевания ротора за расточку статора | Кран мостовой, строп петлевой, ремонтный стапель | -- | -- | -- | |

| 3.3.1.16 | Замерить зазоры запорного кольца между верхней плоскостью запорного кольца и заточкой вала, а также между нижней плоскостью запорного кольца и плоскостью втулки подпятника. | ОБП.417.001 | ИК | Зазоры более 0,03 мм недопустимы | Щуп контрольный | Зазоры более допустимых | Заменить запорное кольцо | -- | |

| 3.3.1.17 | Отсоединить от нижней крестовины и снять статор |

ОБН.

460.123 |

-- | -- | Набор г/к, кран мостовой, строп петлевой | -- | -- | Производится в случае необходимости ремонта статора | |

| 3.3.1.18 | Отсоединить от втулки подпятника запорное кольцо и спрессовать втулку с вала |

5БП.

086. 170 |

-- | -- | Набор г/к; приспособление для снятия втулки подпятника; кран; рым-болты; строп петлевой | -- | -- | -- | |

| 3.3.1.19 | Для избегания попадания инородных предметов и пыли, статор накрыть пленкой | - | ВК | - | Плёнка полиэтиленовая, электрокартон | - | - | ||

| 3.3.2 Ревизия статора. | |||||||||

| 3.3.2.1 | Очистить от загрязнений и продуть сжатым воздухом вентиляционные каналы, расточки, лобовые части обмотки, корпус статора |

ОБН.

460.123 |

ВК | Отсутствие посторонних предметов, грязи, пыли. | Шланг резиновый, безворсовая ветошь | ||||

| 3.3.2.2 | Проверить плотность заклиновки катушек обмотки |

ОБН.

460.123 |

Простукивание молотком. | Не допускается дребезжание и перемещение пазовых клиньев | Молоток 0,2 кг | Ослабление плотности заклиновки катушек, облом, обгорание отдельных клиньев | Переклиновка, дефектные клинья заменить | ||

| 3.3.2.3 | Проверить состояние прессовки активной стали статора со стороны спинки и зубцов |

ОБН.

460.123 |

ВК, ИК | Щуп под нажимом руки (15 кгс) не должен входить на глубину > 4мм | Щуп контрольный | Местное ослабление прессовки | Установить уплотняющие изолирующие клинья | ||

| 3.3.2.4 | Очистить от пыли, грязи, масла и осмотреть лобовые части обмотки статора |

ОБН.

460.123 |

ВК | Отсутствие загрязнений, плотная намотка бандажей и посадка дистанционных распорок, следов вытекшего компаунда | Игла бандажная, бандажная лента, эмаль ГФ92 ХС, ветошь безворсовая | Ослабление бандажей и распорок, вытекание компаунда | Перебандажировать лобовые части обмотки, установить дистанционные распорки; удалить вытекший компаунд, наложить дополнительный бандаж и произвести покраску эмалью. | ||

| 3.3.2.5 | Проверить качество пайки выводных наконечников к выводным концам обмотки статора |

ОБН.

460.123 |

ВК | Не допускаются нарушения пайки, повреждение наконечников | Паяльник, припой, флюс паяльный | Нарушение качества пайки выводных наконечников к выводным концам обмотки статора | Перепаять наконечники | ||

| 3.3.2.6 | Проверить крепление выводных наконечников обмотки статора к клеммной колодке и крепление бандажных колец |

ОБН.

460.123 |

ВК при проворачивании гаек ключом. | Ослабление креплений не допускается | Набор г/к | Ослабление креплений | Затянуть ослабленные крепления | ||

| 3.3.2.7 | Проверить сопротивление различных фаз обмотки статора постоянному току. |

ОБН.

460.123 |

ИК | Сопротивление различных фаз обмотки статора постоянному току отличаются не более, чем на 2,5%. | Мост измерительный | Сопротивление различных фаз обмотки статора постоянному току отличаются более, чем на 2,5%. | Перепайка соединений. | ||

| 3.3.2.8 | Проверить электрическую прочность изоляции обмоток напряжением 10кВ в течение 1 мин. |

ОБН.

460.123 |

ИК | Сопротивление изоляции не менее 50 МОм, коэффициент абсорбции не менее 1,2 | Мегомметр 2500В | Снижение сопротивления изоляции и коэффициента абсорбции ниже допустимых значений, пробой изоляции. | Просушить обмотку, при пробое – заменить пробитую катушку. | ||

| 3.3.3 Ревизия ротора. | |||||||||

| 3.3.3.1 | Очистить от загрязнений и продуть сухим воздухом ротор, вал и активную сталь | ОБН.460.123 | ВК | Отсутствие посторонних предметов, грязи, пыли. | Шланг резиновый, безворсовая ветошь | ||||

| 3.3.3.2 | Проверить целостность и плотность посадки стержней ротора | ОБН.460.123 | ВК через лупу, ОК простукиванием молотком | Отсутствие дребезга при простукивании, отсутствие нарушений целостности стержней | Лупа, молоток 0.2 кг, чекан | Ослабление чеканки стержней, обрыв стержней, трещины в стержнях | Расчеканить стержни, дефектные заменить | ||

| 3.3.3.3 | Проверить качество сварки стержней с кольцами | ОБН.460.123 | ВК через лупу, ИК измерением сопротивления стержней | Целостность мест сварки стержней и колец; сопротивление, измеренное на одном стержне, недолжно отличаться более, чем в 1,5 раза от среднего значения сопротивления стержней. | Лупа, мост измерительный, припой и флюс для соответствующей марки алюминия, | Нарушение целостности сварных соединений | Запаять или заварить дефектные места. | ||

| 3.3.3.4 | Осмотреть железо ротора, проверить состояние прессовки стали. | ОБН.460.123 | ВК | Щуп под нажимом руки (15 кгс) не должен входить на глубину > 4мм | Щуп контрольный | Нарушение прессовки листов ротора | Выполнить ремонт железа ротора | ||

| 3.3.3.5 | Проверить крепление балансировочных грузов | ОБН.460.123 | ВК | Плотное крепление балансировочных грузов | Отвертка | Ослабление крепления балансировочных грузов | Затянуть крепления | ||

| 3.3.3.6 | Осмотреть крылья вентилятора | ОБН.460.123 | ВК | Не допускается наличие трещин на крыльях вентилятора | Набор г/к | Трещины на крыльях вентилятора | Заменить поврежденные крылья | ||

| 3.3.3.7 | Проверить состояние эмалевого покрытия ротора | ОБН.460.123 | ВК | Повреждения покрытия не допускаются | Краскораспылитель, эмаль ГФ92ХС | Повреждения эмалевого покрытия | Покрыть ротор эмалью | ||

| 3.3.4 Ревизия щеточно–контактного аппарата механизма разворота лопастей (при наличии механизма). | |||||||||

| 3.3.4.1 | Проверить состояние щеточно–контактного аппарата |

1БП.

016.098 |

ВК | Чистота ЩКА, целостность изоляционных втулок, исправность щеткодержателей, отсутствие цветов побежалости поводков и износа щеток. | Уайт-спирит, спирт, салфетки ХБ. | Загрязнение ЩКА, нарушение целостность изоляционных втулок, неисправность щеткодержателей, появление цветов побежалости поводков, износ щеток. | Промывка ЩКА, замена втулок, щеткодержателей, изношенных щеток. | -- | |

| 3.3.4.2 | Произвести замеры посадочных мест подшипников качения (верхнего и нижнего), посадки втулки подпятника, шпоночного паза, посадки полумуфты | -- | -- | -- | -- | -- | -- | -- | |

| 3.3.5 Ревизия подшипников. | |||||||||

| 3.3.5.1 | Сдвинуть внутреннюю крышку нижнего подшипника на вал | ЛЭМ156 | ВК | Трещины, механические повреждения крышки не допускаются | -- | Трещины, механические крышки | Спрессовать подшипник и отремонтировать крышку, при невозможности–заменить | -- | |

| 3.3.5.2 | Удалить старую смазку с нижнего (роликового) подшипника | ЛЭМ156 | -- | -- | Бензин Б–70, ветошь, деревянная или пластиковая лопатка | -- | -- | -- | |

| 3.3.5.3 | Осмотреть направляющие подшипники качения | ЛЭМ156 | ВК | Отсутствие видимых дефектов подшипников | Съемник подшипников | Лунки, выкрашивания, следы выработки, матовые дорожки на поверхностях качения, деформация шариков или роликов | Заменить подшипник | ||

| 3.3.5.4 | Измерить радиальный зазор между роликом (шариком) и наружной обоймой подшипника | ЛЭМ156 | ВК | Зазоры должны соответствовать данным п. 4.4.1.6. | Свинцовая проволока, микрометр, съемник подшипников | Увеличенный зазор | Заменить подшипник | ||

| 3.3.5.5 | Проверить состояние наружной поверхности втулки подпятника |

5БП.

086. 170 |

ВИК | Задиры, забоины, риски суммарной площадью не более 10%, радиальное биение не более 0,04 мм | Микрометр МРИ 400-0,002; индикатор ИЧ 02 кл. 0, бумага наждачная | Задиры, забоины, риски суммарной площадью более 10%, радиальное биение более 0,04 мм | Механическая шлифовка с шероховатостью не более Ra 0,63 | ||

| 3.3.5.6 | Проверить состояние торцевой поверхности вращающегося диска подпятника |

5БП.

086. 170 |

ИК | Отклонение от плоскостности и торцевое биение не более 0,04 мм | Линейка поверочная, плита поверочная, краска «берлинская лазурь» или подобная, притир | Отклонение от плоскостности более 0,04 мм | Притирка. Пятна краски должны равномерно распределяться по поверхности. Количество пятен контакта не менее 7 штук на площади 25х25 мм. | ||

| 3.3.5.7 | Проверить крепление вращающегося диска подпятника к втулке |

5БП.

086. 170 |

ВК при проворачивании болтов торцевым ключом | Ослабление крепления диска не допускается | Набор торцевых головок | Ослабление крепления диска | Затянуть ослабленные болты | ||

| 3.3.5.8 | Проверить состояние баббита сегментов подпятника |

5БП.

196. 294-1-2 |

ВК | Отслаивание баббита не допускается | Горелка газовая, шабер | Отслаивание баббита | Перезаливка баббита с последующей механической обработкой | ||

| 3.3.5.9 | Проверить соответствие чертежу размеров скосов сбегающих и набегающих кромок сегментов |

5БП.

196. 294-1-2 |

ВК | На расстоянии 15 мм от набегающей кромки величина скоса– 0,5 мм, радиус закругления сбегающей кромки – 5мм | Шабер, линейка, штангенциркуль | Несоответствие размеров скосов | Подшабрить скосы сегментов. | ||

| 3.3.5.10 | Проверить состояние опорных винтов сегментов подпятника |

5БП.

086. 170 |

ВИК | Не допускаются забоины, следы наклепов на опорной поверхности винта, смятие резьбы | Резьбовой калибр, бумага шлифовальная | Забоины, следы наклепов на опорной поверхности винта, смятие резьбы | При наличии забоин, следов наклепов–проточить, отшлифовать; при повреждении резьбы винт заменить | ||

| 3.3.5.11 | Проверить состояние сегментов подпятника. | ОБН.460.123 | ВК | Общая площадь пятен (точек) касания не менее 80 % от поверхности трения, число пятен касания не менее 2–3 на см2, зазор между сегментом и диском 0.1¸ 0.15 мм в четырех точках по окружности с углом отстояния 90° | Шабер, набор щупов | Несовпадение поверхностей прилегания направляющих подшипников и сегментов подпятника поверхностям вращающегося диска подпятника и втулки подпятника | Направляющие подшипники и сегменты подпятника подшабрить по поверхности диска | ||

| 3.3.6 Ревизия маслоохладителей. | |||||||||

| 3.3.6.1 | Осмотреть маслоохладители на наличие наружных загрязнений и отложений на внутренних поверхностях трубок |

5БП.

086. 170 |

ВК | Грязь на наружных поверхностях трубок и отложения на внутренних–не допускаются | Ветошь, магистраль сжатого воздуха, шланг резиновый | Грязь на наружных поверхностях трубок и отложения на внутренних | Промывка, чистка, продувка сжатым воздухом | ||

| 3.3.6.2 | Провести гидроиспытания маслоохладителей давлением 1,25 кг/см2 в течение 30 мин |

5БП.

086. 170 |

ИК |

Не допускаются:

1) течи в местах соединения трубок с трубной доской; 2) течь в трубках, течь в местах уплотнений крышек. |

Манометр, установка для проведения гидроиспытаний | Течи в местах соединения трубок с трубной доской, течь в трубках, течь в местах уплотнений крышек |

4. Вальцовка трубок в трубной доске;

5. пайка поврежденных трубок, при невозможности устранения течи – замена; 6. замена прокладок, подтяжка болтов |

||

| 3.3.7 Сборка электродвигателя. | |||||||||

| 3.3.7.1 | Установить статор на нижнюю крестовину. |

ОБН.

460.123 |

ВК | –- | Динамометрический Г/к 42х46, кран мостовой, строп петлевой | –- | –- | –- | |

| 3.3.7.2 | Установить верхние направляющие сегменты подшипника |

5БП.

086. 170 |

ВК | –- | Г/к 17х19 | –- | –- | –- | |

| 3.3.7.3 | Установить втулку подпятника и запорное кольцо. |

5БП.

086. 170 |

ВК | . | Г/к 17х19, 19х32; горелка газовая | –- | –- | –- | |

| 3.3.7.4 | Замерить зазоры запорного кольца между верхней плоскостью запорного кольца и заточкой вала, а также между нижней плоскостью запорного кольца и плоскостью втулки подпятника. |

5БП.

086. 170 |

ИК | Зазоры более 0,03 мм недопустимы | Щуп контрольный | –- | –- | –- | |

| 3.3.7.5 | Застропить крестовину и завести ротор вместе с крестовиной закрепить верхнюю крестовину на статоре |

5БП.

086. 170 |

–- | –- | Г/к 19х22, 32х36, кран мостовой, строп | –- | –- | –- | |

| 3.3.7.6 | Замерить воздушные зазоры статор – ротор и проверить уклон ротора электродвигателя |

5БП.

086. 170 |

ИК | Величина зазора должна соответствовать требованиям (таблица 4.1) | Клин измерительный, штангенциркуль | ||||

| 3.3.7.7 | Установить «калачи» и трубопроводы маслоохладителей, открутить болты и снять маслоохладители и верхний щит. |

5БП.

086. 170 |

–- | –- | Набор г/к | –- | –- | –- | |

| 3.3.7.8 | Установить щеточно-контактный аппарат механизма разворота лопастей |

1БП.

016.098 |

ВК | –- | Набор г/к | –- | –- | При наличии механизма разворота лопастей | |

| 3.3.7.9 | Установить крышку верхней крестовины |

5БП.

086. 170 |

ВК | –- | Г/к 17х19 | –- | –- | –- | |

| 3.3.7.10 | Присоединить трубопроводы охлаждения маслованн и маслопроводы |

ОБН.

460.123 |

–- | –- | Г/к 22х24, 12х14, 19х22 | –- | –- | –- | |

| 3.3.7.11 | Прикрутить болты крепления ЭД к фундаменту. |

ОБН.

460.123 |

ВК | Отсутствие повреждений резьбы | Г/к 41х46 | Повреждение резьбы на болтах | Заменить дефектные болты | –- | |

| 3.3.7.12 | Подключить силовой кабель и заземление |

ОБН.

460.123 |

ВК | Чистая поверхность выводов, целостность резьбы шпилек, плотная посадка наконечников на кабелях | Набор г/к, наждачная бумага, бензин, паяльник, припой, флюс паяльный | Окисление поверхностей выводов, срыв резьбы на шпильках, нарушение крепления наконечников на кабелях | Отшлифовать поверхность выводов, промыть бензином, при необходимости заменить изоляторы, пропаять наконечники | –– | |

Дополнительные указания по сборке ВАН–143/51–12КУЗ и ВАН-118/34-10У3:

1) установить статор с приболченным подшипниковым щитом на фундамент, прикрепив фундаментными шпильками;

2) выверить предварительно статор с нижней крестовиной относительно оси вала насоса и по высотной отметке.

Перед установкой статора и воздухоохладителей осмотреть обмотки статора и вентиляционные каналы сердечника. Продуть их сухим сжатым воздухом давлением не более 200÷300 кРа (2÷3 кгс/см2). При установке статора необходимо установить статор с выверкой горизонтального положения по уровню. Центровку статора произвести по струне, натянутой по оси агрегата, по верхнему и нижнему пакетам сердечника статора, количество точек ИК должно быть не менее четырех (по двум взаимно перпендикулярным диаметрам). Допустимые отклонения при центровке должны быть не более 5 % расчетного воздушного зазора между статором и ротором. Установить воздухоохладители.

3) после заводки ротора установить верхнюю крестовину и собрать подпятник, для чего:

- подготовить сегменты подпятника, для этого подшабрить баббитовую поверхность сегментов подпятника по рабочей поверхности вращающегося диска. Площадь касания поверхностей трения должна составлять не менее 80 %. Число пятен касания после шабровки должно быть три-четыре на 1 см2. Пятна касания должны быть равномерно распределены по поверхности трения. Проверить скосы для захода масла на набегающих кромках сегментов и плавность их перехода в рабочую плоскость и на радиус. Не наносить канавки на поверхность трения сегментов. Поверхности трения сегментов подпятника промыть спиртом или бензином и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

- установить верхнюю крестовину на статор и закрепить ее болтами;

- установить в опорный диск крестовины ограничительные винты и опорные болты сегментов подпятника. Опорные болты должны ввинчиваться и вывинчиваться до конца;

- установить сегменты подпятника на опорные болты на 3¸5 мм ниже чертежного размера, предварительно уложив в сегменты медные прокладки;

- промыть бензином зеркало вращающегося диска и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

- присоединить вращающийся диск подпятника к втулке;

4) запрессовать втулку подпятника с прикрепленным вращающимся диском на вал, установить на ней запорное кольцо и перенести массу ротора на подпятник для чего:

- установить и закрепить запорное кольцо. Перед его установкой проверить микрометром непараллельность плоскостей кольца, которая должна быть не более 0,05 мм, отсутствие забоин на плоскости кольца, втулки и заточки на валу. Во избежание наклепа не забивайте в заточку вала запорные полукольца без применения медной или алюминиевой прокладки. После опускания ротора на сегменты подпятника проверить щупом отсутствие зазоров между верхней плоскостью запорного кольца и заточкой вала, а также между нижней плоскостью запорного кольца и плоскостью втулки подпятника. Зазоры более 0,03 мм недопустимы;

- прижать равномерно сегменты подпятника к зеркалу вращающегося диска. Обратить внимание на наличие зазоров 2¸3 мм между Т-образной головкой ограничительного винта и заплечиком сегмента;

5) установить верхний подшипник;

6) отцентровать ротор по высоте и по равномерности воздушного зазора для чего:

- проверить и установить совпадение магнитных осей статора и ротора путем подъема или опускания ротора на опорных винтах подпятника. Несовпадение магнитных осей ![]() не должно быть более З мм (рис 7);

не должно быть более З мм (рис 7);

- отрегулировать воздушный зазор между статором и ротором, предварительно установив вал ротора вертикально путем регулировки сегментов подпятника и установки на торце уровня в двух взаимно перпендикулярных направлениях с точностью 0,05 мм/м, обеспечив концентричное расположение втулки подпятника относительно фланца верхнего подшипника с точностью до 0,5 мм. Регулировку воздушного зазора производить путем перемещения верхней крестовины и ротора относительно статора.

- После выверки перпендикулярности обеспечить концентричность расположения фланца нижнего подшипника путем перемещения статора с верхней крестовиной и ротором относительно фундаментных плит и нижней крестовины с точностью до 0,05 мм;

- воздушный зазор замерьте в четырех или восьми точках равномерно по расточке статора в зоне эубцов металлическими щупами. Замеры производить сверху и снизу расточки статора. Воздушный зазор считается удовлетворительным, если максимальное его отклонение от среднеарифметического не превышает 5 % и при этом средний зазор должен отличаться от номинального не более чем на 10 %;

7) отцентрировать верхнюю крестовину по отношению к валу ротора;

8) выверить перпендикулярность оси вала к плоскости рабочей поверхности подпятника для чего:

- установить в одной вертикальной плоскости два индикатора — на втулке подпятника и фланце вала двигателя. Поворачивать вал и через каждые 45° замерять биения. Верхний индикатор показывает перемещение вала вследствие остаточного зазора в верхнем направляющем подшипнике. Алгебраическая разность показаний нижнего и верхнего индикаторов дает величину биения фланца вала вследствие неперпендикулярности оси вала к плоскости подпятника. допустимая величина смещения оси вала определяется исходя из условия, что Аmax < 0,02 1, мм, где 1 (рис. 7) — расстояние от центра посадки втулки подпятника до фланца, м; Аmax — максимальное смещение оси вала, мм. Если смещение оси вала превышает допустимую величину, его следует уменьшить при помощи шабровки на клин латунной разрезной прокладки 2 или внутренней поверхности вращающегося диска 3. Величину клина рассчитать по формуле ![]() , мм, где h – максимальная высота клина, мм; Dn — диаметр вращающегося диска, м;

, мм, где h – максимальная высота клина, мм; Dn — диаметр вращающегося диска, м;

9) отцентровать вал двигателя относительно вала насоса изменением взаимного положения касательных клиньев, установленных под фундаментными плитами. Окончательную доводку производить изменением высоты опорных винтов сегментов подпятника, не допуская при этом изменения воздушного зазора между статором и ротором выше допустимых значений;

10) произвести контрольную проверку воздушного зазора двигателя;

11) соединить вал насоса и двигателя после их прицентровки, для чего подтянуть вал насоса к валу двигателя монтажными болтами, сделать контрольный поворот ротора для проверки отсутствия излома осей, развернуть отверстия и установить призонные болты. Соединение фланцев валов должно быть плотным, что проверяется щупом 0,03 мм, наличие зазора не допускается. Во время центрования и соединения валов двигателя и насоса не допускается опиловка центрирующего буртика вала двигателя. Проверить излом во фланцевом соединении поворотом ротора на 90o, 180o, 270o и 360o при нулевом зазоре в верхнем направляющем подшипнике двигателя и вынутом вкладыше подшипника насоса. Измерить биения валов индикаторами в трех горизонтальных плоскостях: на втулке подпятника, на фланцевом соединении и на шейке подшипника насоса, установить в каждой плоскости по два индикатора под углом 90° по осям двигателя. Проверить общую линию вала можно также по струнам. Устранить излом во фланцевом соединении шабровкой торцовой поверхности фланца вала насоса, незначительный излом устранить подтяжкой соответствующих болтов фланцевого соединения или установкой стальных прокладок. Собрать верхние и нижние щиты статора, а также верхнее и нижнее перекрытия двигателя. Произвести штифтовку верхней крестовины со статором и статора с фундаментными плитами;

12) проверить зазоры между щитами и вентиляторами. Все болты и гайки щитов, стоек и балок перекрытий должны быть законтрены.

ля прохода труб подачи масла и воды, кабелей в перекрытиях сделать отверстия по месту, которые необходимо уплотнить металлическими прокладками. Допускаются неплотности в отдельных местах верхнего перекрытия шириной не более 5 мм. Собрать схему теплоконтроля и установить измерительные приборы. Во избежание повреждения потоками масла капилляров термометров ТКП-160 Сг при выходе их из сегментов подпятника и направляющего подшипника закрепить капилляры киперной лентой к стальной проволоке и все закрепить необходимым количеством скоб. При установке термосигнализаторов в сегмент направляющего подшипника обратить внимание на его изоляцию по отношению к сегменту.

13) проверить состояние маслоуказателя, для чего:

а) очистить маслоуказатель от внешних загрязнений;

б) вывернуть успокоительный болт из маслоуказателя, очистить внутреннюю полость успокоительной камеры маслоуказателя и успокоительный болт от загрязнений; установить новую уплотнительную прокладку головки успокоительного болта и завернуть болт обратно. Допускается, при необходимости, смазать уплотнительную прокладку головки успокоительного болта тонким слоем маслостойкого герметика КЛТ-75;

в) проверить отсутствие на внутренних поверхностях стекла налета, затрудняющего визуальный контроль уровня масла, механических повреждений в виде трещин и сколов; прочистить мягкой проволокой «дыхательное» отверстие в верхней крышке маслоуказателя;

г) продуть маслоуказатели сжатым воздухом давлением не более 2 кг/см2 для проверки проходимости маслоуказателя с контролем по напору воздуха, выходящего через «дыхательное» отверстие;

д) при обнаружения следов потеков масла через уплотнения маслоуказателя, налета на внутренней поверхности стекла, затрудняющего визуальный контроль уровня масла, инородных частиц (остатки герметика и т.п.) или других дефектов производится полная разборка маслоуказателя и устранение дефектов с последующей сборкой. При этом успокоительный болт вворачивается на место в последнюю очередь, после отвердевания герметика, уплотняющего стекло. После сборки маслоуказатель устанавливается на маслованну смотровым отверстием корпуса малоуказателя в сторону, противоположную корпусу электродвигателя, после чего производится повторная проверка маслоуказателя по п.13. г).

14) установить нижний подшипник качения, установить полумуфту;

15) собрать остальные составные части и детали двигателя.

В случае отсутствия меток минимального и максимального уровней масла на маслоуказателе, необходимо выполнить работы по нанесению уровней масла при проведении вспомогательных пусков двигателя, по отдельной программе турбинного цеха.

Указания по нанесению уровней масла на маслоуказателе:

1) после монтажа двигателя в крестовины заливается масло до минимального уровня (согласно заводской документации);

2) двигатель разгоняется до номинальной частоты вращения, после чего на маслоуказателе наносится метка минимального уровня красной маслостойкой эмалью по фактическому уровню масла с учетом мениска;

3) после остановки двигателя масло доливается до максимального уровня (согласно заводской документации);

4) двигатель разгоняется до номинальной частоты вращения, после чего на маслоуказателе наносится метка максимального уровня красной маслостойкой эмалью по фактическому уровню масла с учетом мениска.